Шелушения зерна на крупозаводах это

Обновлено: 26.04.2024

Зерно различных культур, поступающее на крупозаводы для переработки в крупу, называют крупяным. К собственно крупяным культурам, выращиваемым в России, относятся просо, гречиха и рис. Кроме того, крупу вырабатывают из ячменя, овса, гороха, чечевицы, кукурузы и пшеницы.

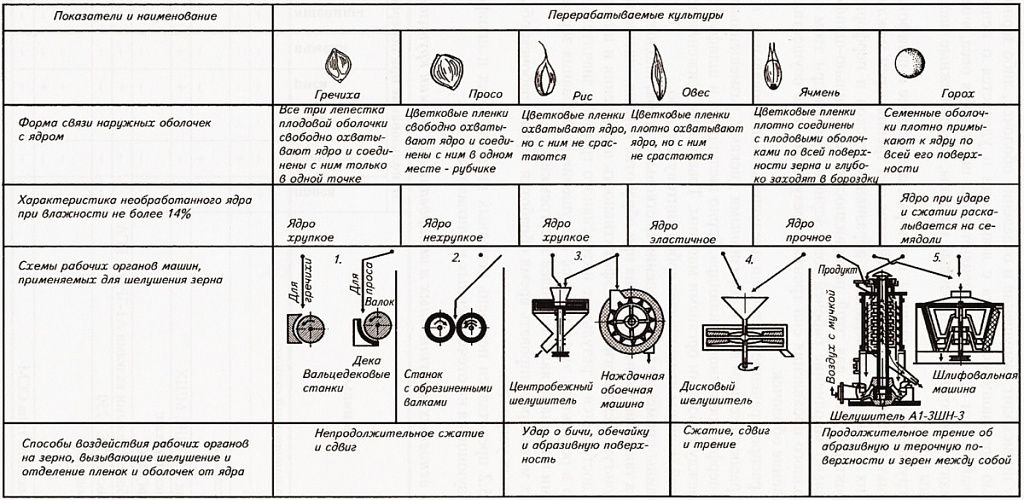

Зерно проса, овса, ячменя и риса покрыто цветочными пленками, гречихи — плодовыми, а гороха и чечевицы — семенными оболочками, по физическим свойствам и химическому составу мало отличающимися от цветочных пленок. Поэтому все крупяные культуры называют также и пленчатыми. Зерно, освобожденное от пленок, принято называть ядром.

Составные части зерна крупяных культур характеризуются основными структурно-механическими и физикохимическими особенностями.

Разные крупяные культуры характеризуются неодинаковой степенью прочности связи цветочных пленок с ядром. Например, у ячменя оболочка прочно срастается с ядром, а у гречихи, риса и проса это примыкание менее прочное. Опыт предприятий крупяной, промышленности показывает, что крупное зерно шелушить легче, чем мелкое.

Следует также иметь в виду, что прочность связей цветочных пленок с ядром в значительной мере определяется степенью влажности зерна — чем выше влажность, тем труднее зерно шелушить.

В процессе подготовки к переработке структурномеханические свойства зерна, неразрывно связанные с его строением, используются для того, чтобы, воздействуя на них различными технологическими приемами, изменять эти свойства, что облегчит отделение пленок при шелушении и сделает ядро более устойчивым к внешним воздействиям.

Вследствие неодинаковых структурных особенностей ядра зерна крупяных культур характеризуются различной степенью сопротивляемости воздействию рабочих органов машины.

Для технологических целей очень важно, чтобы зерновая масса состояла из одинаковых по стекловидности и мучнистости зерен, так как совместная переработка смеси тех и других зерен нарушает режим работы машин и приводит к потере ядра.

При шелушении зерна крупяных культур большое значение имеет степень влажности эндосперма, так как это обусловливает ослабление или усиление сопротивляемости его разрушению. Чем влажнее эндосперм (до установленного предела), тем легче он сохраняется от разрушения.

He менее важное значение на крупяных заводах придают сортированию зерна на фракции по крупности. Это вызвано тем, что на шелушение мелкого зерна требуется больше усилий, чем на шелушение крупного.

Ход технологического процесса в значительной степени определяет однородный состав зерновой массы (типы, сорта, крупность). Это очень важно учитывать при подсортировке помольных партий.

Одним из основных показателей качества крупяного зерна является пленчатость. Качество зерна тем выше, чем меньше его пленчатость.

При оценке технологических свойств зерновой массы ее цвет, запах и вкус дают представление о различных отклонениях от установленных норм.

Отличительной особенностью крупяного производства является многообразие видов зерна и вырабатываемой из него крупы. Кроме того, в процессе шелушения зерна стремятся сохранить в целости его ядро, подвергающееся обработке для придания ему требующегося вида и формы. Все это обусловливает сложность и разветвленность технологического процесса на крупяном заводе.

Технологический процесс на крупяном заводе включает следующие этапы: подготовку зерна к переработке; переработку зерна в крупу.

Первый этап технологического процесса осуществляется в зерноочистительном отделении крупяного завода, где предусматривается проведение следующих операций:

- очистка зерновой массы от примесей; обработка зерна до шелушения (удаление остей, гидротермическая обработка);

- предварительное сортирование.

Зерно очищают от посторонних примесей на крупяных заводах, так же как и на мукомольных заводах, на зерноочистительных машинах — сепараторах, триерах, аспирационных колонках.

Куколеотборочные и овсюгоотборочные машины применяют на крупяных заводах как для очистки зерна от примесей по длине, так и для отделения шелушеных зерен от нешелушеных при переработке овса в крупу или риса-лома от риса целого, а также при контроле наличия крупы и дробленых частиц ядра, оставшихся в лузге. Рекомендуемые размеры ячеек дисков триеров в зависимости от назначения указаны в таблице 37.

На мукомольных заводах практикуется мокрая обработка зерна. Процесс эффективен, так как в процессе мойки происходит удаление лёгких и тяжелых примесей, пыли, плесени и грязи. Мойка зерна на мукомольных производствах считается обязательной.

Таким способом уносится гораздо больше примесей, чем при сухой очистке зерноматериала.

Обработка поверхности зерна мокрым способом включает в себя следующие этапы:

- мойка;

- отделение минеральных примесей;

- удаление легких примесей в сплавной камере;

- отжим.

Находясь в моечной машине, зерно увлажняется на 2-3%. Помимо очистки от примесей при мойке оно равномерно увлажняется, что способствует кондиционированию.

Очистить сырьё, например, от горечи при присутствии горькой полыни или от спорыньи и головни, можно только с помощью мойки.

Обработка зерна. Сухой и мокрый способы

Обработка поверхности зерна на хлебоприемных и мукомольных предприятиях проводится сухим и мокрым способами.

Сухая обработка

Расскажем коротко, так как об этом уже есть отдельная статья.

Сухую обработку ведут на обоечных машинах разной конструкции. Внутренняя поверхность таких агрегатов выполнена из стали. Она может быть гладкой или рифленой. При поступлении в обоечную машину зерно подхватывают стальные бичи, которые укреплены на вращающемся валу.

Зерно бьется о внутренние стенки машины, очищается от примесей и пыли. Происходит частичное шелушение. Затем сырьё отправляют на сепараторы, где его освобождают от зародышей, бородок, остатков пыли и поврежденных плодовых оболочек.

Зерно становится гладким. Его обеззараживание проводят в энтолейторах (машинах ударного действия). Здесь уничтожаются живые вредители, личинки погибают.

Мокрая обработка

При сортовых помолах предпочтительнее проводить мокрую обработку поверхности зерна. При этом очистка происходит основательнее, чем при сухом методе. Работа моечной машины считается эффективной, если зольность зерна снижается не меньше чем на 0,02%, влажность повышается на 2,0-3,5%, а партия полностью освобождается от минеральных примесей. При этом не допускается увеличение числа битых зерен.

Зерно интенсивно промывается в ванне моечной машины. Грязь вычищается даже из бороздки. При обработке в отжимной колонке идет легкое шелушение. Расход воды составляет 2 м 3 на 1 тонну. Вода используется только питьевая. Перед сбросом в канализацию после мойки, её очищают.

Машина для мокрого шелушения - это усовершенствованная отжимная колонка моечной машины. Расход воды в ней сокращен в 5-10 раз. А эффективность очистки такая же, как в моечной.

Если партия предназначена для сортового помола, то сразу после мойки проводят кондиционирование (увлажнение и отлежка). Кондиционирование бывает холодное или горячее, в зависимости от стекловидности и типового состава.

Мокрое шелушение и методы обработки поверхности зерна

Методы обработки поверхности зерна включают в себя следующие процессы:

- увлажнение зерна. Кроме моечных машин используют различные увлажнительные машины. Через приёмный патрубок зерно поступает в бункер. Там открывается клапан, и зерно опускается вниз. В резервуар насос закачивает воду и подает в верхний бачок. Бункер перемещается, образуя кольцевую щель. Через нее материал попадает на верхний диск. Затем он разбрасывается в радиальном направлении. Прорезь цилиндра, через которую вода поступает на нижний разбрасывающий её диск, устанавливают пропорционально подающемуся количеству зерна. В это время оно увлажняется и падает на тарелку смесителя, перемешивается и выводится наружу;

- гидротермическая обработка. Это мероприятия по подготовке к помолу, сводящиеся к усилению эластичности оболочек и ослаблению связей между оболочками и эндоспермом. Метод улучшает технологические характеристики. Выход продукции существенно увеличивается.

ГТО включает в себя увлажнение, тепловую обработку, отволаживание и дополнительное увлажнение, а затем - отволаживание перед первой драной системой. Температуру нагрева, характер увлажнения, длительность обработки после кондиционирования выбирают в зависимости от технологических и физических свойств зерна.

Холодное зерно увлажняют водой с температурой 15-20°C, затем направляют для отволаживания в бункер.

Горячее увлажненное зерно обрабатывают теплом на кондиционерах. Только после этого зерноматериал поступит в бункер для выдерживания после кондиционирования.

Скоростное зерно нагревают и увлажняют в аппаратах АСК. Там для увлажнения используют пар. Работа идет в таком порядке: скоростной кондиционер, бункер, мойка, влагосниматель, аппарат увлажнения, бункер для перераспределения тепла и влаги внутри как зерноматериала в целом, а также внутри отдельных зёрен.

Шелушение зерна — это основная операция в производственном процессе крупяных заводов. Во время работы шелушильных машин с зерна удаляются цветочные пленки, семенные и плодовые оболочки. Главная задача шелушения — при проходе зерна через такие машины нарушить связь покровов зерна с ядром. При этом обязательно сохранение ядра в целости.

Очистка и подготовка зерна к шелушению

На крупозаводы поступают разные виды зерна, его называют крупяным. К типичным культурам, которые выращиваются в России, относятся гречиха, просо и рис. Но такое сырье вырабатывают еще из:

- пшеницы;

- овса;

- ячменя;

- гороха;

- кукурузы;

- чечевицы.

Различные крупяные культуры имеют неодинаково прочные связи пленок с ядром. Так, у ячменя пленки накрепко срастаются с ядром, а у гречихи, проса и риса примыкание не слишком плотное. Зерно гречихи покрыто плодовыми пленками, гороха и чечевицы семенными оболочками, проса, риса, ячменя и овса цветочными пленками.

Для правильной работы шелушильных машин зерно сортируют по крупности. Это связано с тем, что на обработку мелкого зерна затрачивается больше усилий, чем на крупное. При подсортировке помольных партий также учитывают однородность состава зерновой массы.

Перед отправкой на шелушение зерна крупяных культур, его оценивают на цвет, запах и вкус. Так устанавливают различные отклонения от нормы.

Технологический процесс начинают в зерноочистительном отделении крупяного завода. Там проводят следующие операции:

- очистка от примесей;

- обработка зерна до шелушения (гидротермическая обработка, удаление остей);

- предварительная сортировка.

От посторонних частиц зерно очищают на зерноочистительных машинах — аспирационных колонках, триерах и сепараторах.

Способы шелушения зерна

Способы шелушения делят на три группы в зависимости от способа воздействия на зерно рабочих элементов шелушильной машины. Классификация зависит и от вида деформации оболочек. Так, способы выделяют следующие:

- сжатие и сдвиг. Он вызывает размыкание и скалывание пленок с помощью вальцедекового станка, шелушильного постава, станка с резиновыми валками;

- трение о стальную и абразивную поверхность. При длительном воздействии происходит соскабливание оболочек;

- удар. Это может быть система однократного или многократного удара. Способ вызывает раскалывание оболочек. Удар сопровождается фрикционным воздействием металлической или абразивной поверхности. Работают бичевая или обоечная машины.

Агрегаты для каждого из вышеназванных процессов подбираются с учетом прочности сцепления пленок с ядром зерна.

Сортировка продуктов шелушения зерна

В итоге в результате шелушения зерна получают разные по пищевой ценности и качеству продукты. А именно:

- ядро;

- нешелушеное зерно;

- мучка;

- измельченные части ядер;

- шелуха.

Из этого перечня наиболее ценный продукт — чистое ядро, которое после других обработок превратится в крупу. Нелущеное зерно с неотделившимися оболочками повторно направляют на шелушение, чтобы получить из них чистые ядра.

Измельченные ядра и мучку применяют при приготовлении кормов для скота. Шелуху также частично направляют на кормовые цели, а часть на технические нужды. Измельченные ядра и мучку отсеивают на просеивательных машинах. Шелуху собирают в аспирационных колонках.

Последовательно используя воздушные сепараторы и сортировочные машины, отделяют друг от друга фракции, образовавшиеся в процессе обработки зерна. Шелушение в технологии крупы — основной этап получения качественного продукта с минимальными потерями.

Факторы, влияющие на эффективность шелушения

Шелушение двух разных партий зерна, даже одной культуры и на одинаковых настройках часто дает разные результаты. На выбор правильного режима шелушения влияют следующие моменты:

- прочность ядра и степень прикрепления пленки к нему;

- выполненность зерна;

- крупность;

- влажность. Особенно важна разность влажности пленок и ядра;

- содержание в партии шелушеных зерен.

Количество дробленого ядра и мучки зависит от того, насколько прочно ядро, как легко отделяются пленки. Прочность ядра одной и той же культуры значительно колеблется. Например, прочность риса зависит от трещиноватости. Тот же показатель стекловидного проса, риса и ячменя выше, чем мучнистого.

В выполненных и крупных зернах пленки отделяются легче, чем в щуплых и мелких. Для этого некоторые культуры сортируют на фракции еще до процедуры шелушения. Так обеспечивается нужный режим обработки для каждой категории отдельно.

Большое значение при шелушении крупяных культур имеет влажность. При повышенном значении эффективность падает. Такой же эффект при пересушенном зерне. Поэтому следует соблюдать оптимальный режим влажности зерна при производстве. Она должна быть не менее 12%.

Перерабатывая крупяное зерно нужно «поймать» баланс между влажностью пленок и ядра. Чем суше пленки, тем они легче раскалываются. А чем более влажное ядро, тем оно прочнее и вероятнее сохранит форму.

В результате шелушения в идеале нужно получить два продукта — целое ядро и лузгу. Но вследствие несовершенства процесса образуется пять фракций: ядро, дробленое ядро, мучка, недробленые зерна и шелуха.

В технологическом процессе крупяного завода шелушение является основной операцией, в результате которой удаляются цветочные пленки, плодовые и семенные оболочки на шелушильных машинах.

При воздействии рабочих органов шелушильных машин на наружные покровы зерна последние подвергаются сложной деформации — сжатию и сдвигу.

Основной задачей процесса шелушения зерна крупяных культур является максимальное разрушение связи наружных покровов с ядром при пропуске зерна через шелушильную машину при обязательном сохранении целостности ядра.

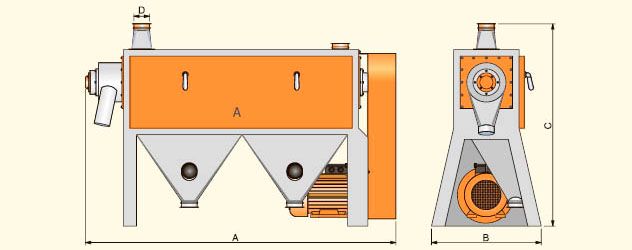

Различие физико-механических свойств крупяного зерна требует различного воздействия на него рабочих органов, чем и объясняется разнообразие в конструкции шелушильных машин, применяемых на современных крупяных заводах. В число шелушильных машин входят двух- и однодековые вальцедековые станки 2ДШС-3 и СВУ-2, шелушильные постава, станки с резиновыми валками ЗРД-2,5, вертикальные шелушильные машины ЗШН. На ячменозаводах для этой цели также применяются обоечные машины с абразивным цилиндром.

Двухдековые станки (рис. 103). Выпускают в двух вариантах: 2ДШС-ЗА для переработки проса и 2ДШС-ЗБ для переработки гречихи. В станке объединены два прохода процесса шелушения без промежуточного отбора ядра.

Станок состоит из станины 5, внутри которой расположен валок 11 и работающие в паре с ним две деки — верхняя 13 и нижняя 20, укрепленные в специальных обоймах — декодержателях. Деки устанавливают по отношению к горизонтальной плоскости валка под углом 45°.

При работе станка на просе применяются сборные абразивные валки. При работе на гречихе применяются песчаниковые валки из естественного камня мелкозернистой кварцевой породы. Необходимо следить за тем, чтобы песчаник имел достаточную прочность, твердость и однородность структуры, так как в противном случае валки будут изнашиваться неравномерно.

Форма дек и материал их рабочей поверхности в зависимости от того, на какой культуре они будут работать, различны. Поверхность деки при переработке гречихи песчаниковая, а при переработке проса ее набирают из кордовой резины. Применение вальцедековых станков с деками, имеющими резиновую поверхность, позволило отказаться от сортирования проса на фракции до его шелушения.

Продукт, подлежащий шелушению, из приемного бункера, с помощью питающего валика 14 направляется по первому направляющему лотку 18 в рабочую зону между валком и верхней декой, далее по второму лотку 19 во вторую рабочую зону, после чего выводится из машины через выпускной бункер 21.

Проходя рабочую зону, зерно подвергается воздействию сдвигающих усилий со стороны валка и тормозящих усилий со стороны деки, в результате чего плодовые оболочки гречихи разламываются по граням, а цветочные пленки проса раскалываются.

Поступление зерна в машину регулируют изменением зазора между регулировочной заслонкой 17 и питающим валком 14. Величина зазора фиксируется на шкале регистратора производительности 3. Зерно из бункера должно выходить лентой одинаковой толщины по всей длине питающего валика.

Эффективность шелушения достигается регулированием рабочего зазора между абразивным валком и декой. Положение каждой деки по отношению к валку регулируют механизмами со штурвалами 7 и 9. Минимальный зазор между валком и декой должен быть больше размеров ядра, в противном случае неизбежно его дробление.

При необходимости быстрого отвода деки валка (примерно на 10 мм) пользуются рукоятками 6 и 8. На рисунке 103 эти рукоятки показаны в рабочем положении.

При контроле качества шелушения в каждой рабочей зоне пробы отбирают поочередно из-под одной из дек. Другую деку на это время надо отвести рукояткой 6 или 8.

Степень загрузки станка во время работы контролируют по показаниям подсоединенного к машине амперметра. Во избежание перегрузки на шкале амперметра красной чертой наносят отметку максимальной на грузки.

Завод-изготовитель поставляет станки 2ДШС-3, отлаженные для переработки проса, с дополнительными узлами для его переналадки при работе на гречихе.

Кроме вальцедековых станков типа 2ДШС-3, на крупяных заводах применяют однодековые станки типа СВУ-2 и ЗМШ.

Технологический эффект работы вальцедековых станков характеризуется количеством шелушеных зерен после пропуска зерна через машины. Установлены следующие нормы технологической эффективности.

При переработке проса. Просо шелушат двукратным пропуском через двухдековые или четырехкратным пропуском через однодековые станки. Окружная скорость валков — двухдекового 15,6 м/с и однодекового 15,2 м/с. Количество шелушеных зерен должно составлять не менее 90—95% после 1-й шелушильной системы двухдекового станка или двух систем однодековых; не менее 99,7% после 2-й шелушильной системы двухдекового станка или четырех систем однодековых станков.

При переработке гречихи. Шелушению гречихи следует уделять особое внимание, так как ее ядро легко раскалывается. При неточной работе вальцедековых станков уменьшается выход наиболее ценного продукта — ядрицы в результате увеличения выходов продела и мучки. После пропуска через вальцедековые станки количество шелушеных зерен (в процентах по каждой фракции) должно составить не менее норм, приведенных в таблице 38.

Количество дробленого ядра по отношению к массе гречихи, поступающей на вальцедековый станок, не должно превышать следующих норм (табл. 39).

Эффективность работы станков в полной мере проявляется лишь при правильной его наладке и при постоянном наблюдении. Без особой необходимости не следует самостоятельно вносить изменения в конструкцию станка, так как это может сократить срок его службы.

Шелушитель ЗРД-2,5 с резиновыми валками. Предназначен для шелушения зерна риса и проса (рис.104). Основными узлами машины являются: корпус 16, бункер-питатель 19 с реечной заслонкой 11, клапаном S и грузовой заслонкой 9 с брезентовым фартуком, два резиновых валка 7 и 13, которые вращаются навстречу друг другу, с разной скоростью, механизм 21 регулирования рабочего зазора между валками, механизм 22 привала и отвала валков, расположенный внутри корпуса машины аспирационный канал с патрубком 6 для присоединения к аспирационной сети крупяного завода.

Процесс шелушения на станке ЗРД-2,5 осуществляется между двумя резиновыми валками 0 200 мм длиной 400 мм. Валки состоят из стальной гильзы, жестко смонтированной на валу и покрытой сверху слоем вулканизированной резины толщиной 20 мм. Твердость резины 70—85 единиц по Шору.

Резиновые валки приводятся в движение от электродвигателя 5 через редуктор 3. Быстровращающийся валок 7 соединен с валом редуктора через упругую муфту 1, а медленновращающийся — с валом редуктора через карданный вал 2.

Зерно, подлежащее шелушению и очищенное от посторонних примесей, поступает в бункер-питатель 19 станка через патрубок 10 по самотеку. К наклонной плоскости приемного бункера-питателя крепится брезентовый фартук, который вместе с шарнирной заслонкой 9 автоматически закрывает выпускное отверстие питателя при отвале валков, прекращая поступление зерна в рабочую зону.

Технологический процесс шелушения на станке ЗРД-2,5 осуществляется по следующей схеме: зерно из бункера-питателя поступает равномерным потоком по всей длине валков в межвалковую рабочую зону, проходя через которую подвергается деформации сжатия и сдвига и шелушится. После выхода из рабочей зоны продукты шелушения поступают на наклонную стенку аспирационного канала 6, скатываются по ней вниз, где пронизываются воздушным потоком, который уносит отдельные пленки и пылевидные частицы через аспирационный канал, а смесь шелушеных зерен удаляется из машины.

Для нормальной работы станка необходимо, чтобы зерно поступало строго в межвалковый зазор, а не на валок, так как в этом случае валки будут изнашиваться неравномерно.

Резину на быстром валке обычно заменяют через 120—150 ч непрерывной работы, а на медленном — через 190—200 ч. Износ валков допускается не более чем до 180 мм диаметра.

Температура нагрева резиновой поверхности валков не должна превышать 45—50°С.

Интенсивность шелушения зерна в станке ЗРД-2,5 регулируется величиной зазора между валками путем изменения положения медленновращающегося валка по отношению к быстровращающемуся. Величина рабочего зазора при шелушении риса составляет 0,6—0,75 мм.

Технологический режим работы станка устанавливают так, чтобы коэффициент шелушения за один пропуск через машину был в пределах 85—90%, а количество дробленых зерен было увеличено не более чем на 3,0%. При таком режиме валки изнашиваются менее интенсивно и на протяжении всего периода работы их поверхность остается гладкой.

Вертикальная шелушильная машина ЗШН. Машина непрерывного действия. Применяется на крупяных заводах для шелушения зерна ячменя, гороха, пшеницы, а также для шлифования и полирования крупы, получаемой при переработке этих культур.

Кроме крупяных заводов, машины ЗШН в настоящее время широко применяются на мукомольных заводах для шелушения зерна (главным образом ржи) при производстве ржаной (обойной и сортовой) муки.

Машина (рис. 105) состоит из вертикального корпуса 7, установленного на станине 18. Внутри корпуса расположен цилиндр из сита толщиной 1,2 мм с отверстиями прямоугольного сечения. В средней части через всю машину проходит вертикальный пустотелый (в верхней части) вал 15, на который насажены семь абразивных дисков 5. Между этими дисками расположены металлические аспирационные обечайки 4, соединенные с отверстиями (окнами) пустотелого вала. Аспирационные обечайки по окружности имеют по шесть—восемь отверстий ∅ 20 мм.

Вертикальный вал с абразивными дисками и аспирационными обечайками — основной рабочий орган машины и от его технического состояния зависит технологический эффект работы всей машины.

В верхней части машины расположена крышка со сферической' головкой и приемный патрубок 14. Внизу размещены выпускной канал 16 с клапаном для регулирования выпуска из машины обработанного продукта (клапан поворачивается вручную за рукоятку с указателем) и вентилятор 3, ротор которого насажен на вертикальный вал шелушителя. Всасывающее отверстие вентилятора соединено с зоной между ситовым цилиндром и наружными стенками корпуса. Привод вертикального вала осуществляется от электродвигателя 17 через клиноременную передачу.

Продукт обрабатывают в кольцевом пространстве (рабочей зоне) между абразивными вращающимися дисками и ситовой поверхностью.

Продукт, подлежащий обработке, через приемный патрубок 14 поступает на коническую часть верхнего диска, скатывается под действием центробежной силы по его поверхности, теряет скорость и заполняет рабочую зону машины. На выход ядра и качество его обработки влияют в основном окружная скорость дисков, расстояние между дисками и ситовым цилиндром, крупность абразива дисков, состояние их поверхности и время пребывания в машине, которое колеблется в пределах 12—18 с. Обязательным условием нормальной работы машины является наличие в рабочей зоне подпора продукта, который в процессе работы надо тщательно регулировать так, чтобы количество выпускаемого продукта не превышало количество поступающего и наоборот. В противном случае будет нарушен установленный режим работы. Подпор регулируют клапаном, установленным в выпускном патрубке 16.

При небольшой толщине слоя продукта (10 мм) и плотном заполнении этого объема рабочей зоны масса продукта в машине составляет около 13 кг. Продукт в рабочей зоне машины движется по винтовой линии против часовой стрелки. Наиболее высокий эффект работы машины достигается при соблюдении параметров, приведенных в таблице 40.

Кроме механического воздействия рабочих органов машины, продукт в процессе обработки также подвергается интенсивному продуванию воздушным потоком, создаваемым вентилятором 3. Воздух из помещения вентилятором засасывается в машину через щели в верхней части головки 12, поступает в полость пустотелого вала, затем в аспирационные обечайки 4, проходит сквозь слой продукта, находящегося в рабочей зоне, в отверстия ситового цилиндра, захватывая при этом из продукта мучную пыль, мучку, мелкие частицы оболочек. Из зоны между ситом и стенками корпуса воздух попадает во всасывающее отверстие вентилятора, который и направляет этот воздух для очистки в циклоны.

Воздушный поток частично охлаждает и очищает зерно и несколько сдерживает скорость опускания продукта в рабочей зоне, что способствует увеличению интенсивности обработки. Струю воздуха регулируют полукруглым воздушным затвором.

Шелушильный постав (рис. 106). Применяется на крупяных заводах для снятия цветочных пленок с зерна риса и овса. Зерно шелушится в рабочем пространстве между двумя дисками — неподвижным верхним 6 и вращающимся Нижним 5. Диски чугунные, покрытые сверху слоем абразивной массы толщиной 45 мм.

Верхний неподвижный диск вместе с поддоном 3 укреплен на кронштейнах станины, а нижний посажен на конусный конец вертикального вала 2, который вращается в двух подшипниках и нижним концом опирается на подпятник 14.

Положение нижнего диска по отношению к верхнему (расстояние между ними) регулируется подъемным механизмом 15.

Зерно в рабочую зону подают через приемный патрубок 9, укрепленный при помощи стоек на неподвижном диске.

Для выпуска из машины обработанного зерна в поддоне 3 имеется отверстие, к которому присоединяется выпускной патрубок. Для подачи продукта к этому отверстию нижний диск имеет два гонка 4, прикрепленных к нему болтами.

На эффективность работы шелушильного постава существенно влияют толщина слоя продукта в рабочей зоне, выравненность зерна по крупности и его влажность, состояние поверхности рабочих дисков. Поэтому зерно перед направлением на шелушильный -постав следует рассортировать на 2—3 фракции и каждую фракцию шелушить отдельно.

Очень важно, чтобы рабочая поверхность дисков была ровной, без бугров или впадин, а сами диски установлены строго параллельно. Параллельность Проверяют специальными шаблонами (планками разной толщины) через окна в корпусе машины.

После уборки зерно пропускают через сепараторы, камнеотделительные машины и триеры. Далее требуется дополнительная сухая чистка. На поверхности зерновки, в основном, в бороздке и волосках бородки остаются микроорганизмы и пыль. На вышеперечисленных машинах эту грязь удалить невозможно.

При сухой чистке происходит небольшое шелушение и надрыв, а также частичное удаление зародыша и плодовой оболочки. Это происходит в результате трения зерен друг о друга и о рабочие поверхности машин (металлическую, абразивную, щеточную).

Снятие плодовых оболочек и бородок обусловлено еще и тем, что они не представляют питательной ценности. Попадая в муку, они портят ее цвет и вкус готовых изделий.

После трижды проведенной сухой чистки снижается зольность на 0,07-0,15%.

Как производится сухая чистка зерна

Чистка поверхности зерна сухим способом производится на мельницах с помощью щеточных и обоечных машин. Здесь от зерновок отделяется минеральная пыль, бородки и часть плодовых оболочек. Перед отправкой на них сырье сначала проходит через сепаратор и триеры.

На заводах по производству крупы этот процесс происходит на остеломателях для удаления остей и загрязняющих примесей. На обоечных агрегатах отделяются цветочные пленки и оболочки ячменя, пшеницы и овса, а также отшелушиваются оболочки и зародыши кукурузы.

На комбикормовых заводах сухая чистка осуществляется с помощью обоечных машин для шелушения пленочных культур.

Как работают обоечные машины

Рабочими органами являются:

- горизонтальный неподвижный цилиндр;

- вращающиеся внутри цилиндра бичи, которые расположены радиально или продольно.

Продольные бичи начинают вращаться, подхватывают зерно, которое от удара движется к окружности цилиндра по касательной. Скорость зерен в это время равна окружной скорости бичей. Ударив по цилиндру, зерновка отлетает и снова ударяется о бичи.

В это время зерновая масса постепенно перемещается вдоль цилиндра по криволинейной траектории, так как бичи продольно наклонены.

В обоечных машинах, в которых бичи расположены радиально, зерно движется вдоль цилиндра и обрабатывается бичами в форме пропеллера. Пропеллеры смещены относительно друг друга под углом 45°. При этом образуется двухходовой винт. Массе помогает перемещаться поток воздуха, создаваемый вентилятором и пропеллерами.

Так как бичи расположены радиально, то зерно не ударяется, а трётся о рабочие поверхности и друг о друга. При таком способе оно разрушается меньше, чем при продольном расположении бичей.

Внутренняя поверхность цилиндра бывает шероховатой или гладкой. Это влияет на интенсивность обработки в агрегате. Чтобы поверхность вновь поступившего зерна не загрязнялась, пыль немедленно удаляется воздушными потоками.

Металлические цилиндры оснащаются радиальными бичами, в то время как абразивные снабжены продольными бичами.

Интенсивность обработки зависит от скорости вращения ротора, состояния бичей и поверхности, а также нагрузки на оборудование. Окружная скорость бичей для обработки пшеницы должна быть 11-15 м/сек. Рожь очищается при вращении бичей со скоростью 15-18 м/сек. Если ее увеличивать, то интенсивность воздействия растет, но растет и процент дробленого зерна.

Эффективность повышается с удалением плодовых оболочек и с частичным шелушением.

Мельницы, у которых предусмотрен пневматический транспорт зерна, не снабжают аспирирующими устройствами, так как отходы уносятся потоком воздуха. А мельницы с механическим транспортированием имеют аспирирующие установки для удаления пылевидных отходов.

Принцип работы щеточной машины

Рабочим органом является щеточный барабан, который вращается против часовой стрелки. Его окружает неподвижная щеточная дека. Зерно попадает в зазор между наружной стенкой барабана и внутренней частью деки, где и обрабатывается.

При этом оно освобождается от пыли и надорванных оболочек. Обработка в ней снижает зольность на 0,01-0,03%.

Агрегаты устанавливают после закромов для отволаживания зерна, на третьей стадии подготовки к помолу. Пройдя через них, зерновка становится гладкой, будто отполированной.

Оценивают работу щеточных и обоечных машин по снижению зольности зерна. Оно должно составлять 0,01-0,03%. В наждачных же это процент должен быть 0,03-0,05. Во всех машинах, кроме наждачных, процент битых зерен не должен превышать 1, а в наждачных не более 2%.

Читайте также: