Как изготовить подошву из кожи

Обновлено: 02.05.2024

Обувь ручной работы пользуется большим спросом благодаря качеству и долговечности – обычно производство обуви ручной работы основано на натуральных материалах, требует более высокие требования к качеству готовой продукции. Соответственно, цена на обувь, сшитую вручную, будет выше в сравнении с изделиями, сшитыми на автоматизированном производстве.

Фирмы обуви ручного производства

Даже в век максимальной автоматизации обувь, изготовленная вручную, не является чем-то диковинным. Классические английские производства, которые высоко ценятся во всем мире:

Они выпускают обувь из натуральной кожи и замши, сшитую на ручном производстве. Этапов производства при этом значительно больше, чем при массовом автоматизированном изготовлении. Пара может изготавливаться в течение месяца, в зависимости от типа материала и сложности формы.

Что касается форм и конструкций, наиболее популярными ботинками в ручном исполнении являются:

Они отличаются по типу шнуровки. Оксфорды имеют закрытую шнуровку, скрытую передней частью ботинка. Боковые части пришивают клинообразно, возможна перфорация.

Дерби же, напротив, имеют открытую шнуровку, а боковые части нашивают поверх передней части таким образом, чтобы при развязывании шнуровки ботинок свободно расходился. Дерби также может иметь перфорацию и считается наиболее универсальной обувью для любого случая.

Особенности конструкции

Всю структуру обуви разделяют на верхнюю и нижнюю часть. В составе верхней части состоят такие элементы:

- Носок – закрывает пальцы ног, выдерживает наибольшие механические нагрузки при носке.

- Союзка – закрывает тыльную часть стопы и соединяет носок, язычок и берцы.

- Берцы – закрывают голеностопный сустав, их пришивают к союзке.

- Люверс – верхняя часть обуви, предназначенная для отверстий или крючков шнуровки.

- Задник – защищает пятку и стопу, фиксирует пятку, изготавливается из жесткой кожи.

- Язычок – покрывает верхнюю часть ступни, пришивается к союзке.

- Стелька – соединяет верхнюю и нижнюю части.

В составе нижней части изделия:

- Подошва – сшивается по контуру с верхней частью, делится на подметки, геленок, рант и наполнитель.

- Каблук – приподнимает пятку и крепится к подошве, верхний слой может быть каучуковым.

- Набойка – защищает каблук от протирания.

- Рант – связующий элемент между деталями.

- Защитные вставки – предотвращают истирание нижнего слоя каблука.

- Наполнитель – заполняет пространство под стелькой, повышает комфорт при эксплуатации.

- Супинатор – деревянная или металлическая деталь, закрепляемая между подошвой и стелькой.

Знание конструкции обуви позволяет изготовить каждую деталь более качественно, в соответствии с ее предназначением.

Этапы изготовления

Для изготовления обуви своими руками понадобится немало времени, но сам процесс несложный и зависит, в основном, от правильности замеров и качества исходных материалов. Весь процесс можно разделить на девять этапов.

Снятие мерок

Без этого этапа не обходится пошив обуви по индивидуальному заказу, то же касается и одежды. Снятие мерок осуществляется, главным образом, для замера параметров будущей колодки.

Создание макета

Подготовив по меркам колодку, шьют предварительный макет. Для его создания шьют по готовой колодке из тонкой натуральной кожи. Здесь же следует определиться, какой вид будет у модели, как располагаются швы, имеется ли рисунок или перфорация.

Подготовка выкройки

Заготовка для будущей пары ботинок вырезается из листа натуральной замши или кожи. Важно оставлять небольшой попуск на сжатие и шов – строго по контуру замеров вырезать нельзя, иначе обувь будет мала как минимум на размер.

Стадия обметки

Сшитые по выкройкам верхние части будущей пары ботинок соединяют вместе. Это трудоемкая часть работы, поскольку при обметке верхней части ботинок может потребоваться обтачивание кожи, подравнивание края, его подкрашивание.

Натягивание заготовки

На этом этапе уже готова колодка для будущей пары ботинок, а также верхняя ее часть. Теперь эту верхнюю часть в прямом смысле натягивают встык на ранее подготовленную колодку. На этом этапе наиболее важным шагом является укладка стельки, так как от правильности ее укладки зависит удобство при эксплуатации обуви.

Нашивка ранта

Рантом называют тонкую кожаную полоску, соединяющую все части ботинка, уже натянутые на колодку. Это изобретение принадлежит Чарльзу Гудиеру – благодаря его технологии, обувь может быть расшита по местам соединения рантом и починена в случае, например, потрескавшейся колодки, подошвы.

Пришивание подошвы

Подошва может быть выполнена из разных материалов – их следует заранее уточнить у заказчика, подсказав ему наиболее подходящий вариант к желаемой паре. Часто делают кожаные или каучуковые подошвы.

Пришитые подошвы укрепляются небольшими гвоздиками – мастера используют их для прямоты и надежности каблука. Последний набирают из толстой кожи в несколько слоев.

Окрашивание подошвы

После пришивания подошвы и набивания каблука необходимо окрасить их необходимым цветом – выбор цвета зависит от тона ботинок. При подсыхании нанесенной краски, подушка полируется для нанесения фирменной маркировки мастера.

Полирование

Ручное изготовление ботинок заканчивается самым важным этапом – полированием и доведением до идеального состояния готовой пары. После полирования получается ровная, упругая, идеально вычищенная пара с прочными соединениями.

Как сделать подошву для обуви своими руками

При чем тут лапти из бересты и подошва из жесткой резины? Поспрашивай у девушек про последствия металлических набоек для начала. Или пообщайся с людьми, которые служили и ставили победитовые или простые подковки (недельки) на сапоги. Такие все умные стали, когда интернет появился)))

Сообщества Сделай Сам Блог Подошва ботинок из покрышки своими руками

Молодца, очуметь я бы не докумекал, мне теперь интересно на сколько такой подошвы хватит, наверное верху придет капец, а подошва останется. Как сделать подошву для обуви своими руками

- Сшейте передний шов.

- Пришейте между собой боковины.

- Можно укрепить пятку мягкой прокладкой – она делается в форме овала или ромба.

- Пришейте боковины к передним частям.

- Верх пришейте к подошве, соединив точки совмещения.

- Выровняйте припуски.

- Подровняйте и пришейте язычок – на 1-2 см ниже шнуровки.

Обувь своими руками

Как сделать ботинки, туфли или просто тапочки, чтобы они были впору и нигде не терли? Для начала надо снять мерки, для чего понадобится самая обычная сантиметровая лента: Как сделать подошву для обуви своими руками

Если обработать подошву водоотталкивающим средством, то ее влажность снизится, и при ходьбе увеличится сила трения. Но обработку потребуется повторять каждый раз перед выходом из дома.

Способы как сделать обувь нескользящей: Виды- Обзор Видео

Способ достаточно странный, но действенный. Вам потребуется, выходя из дома поверх обуви одеть носки. Хлопковая ткань отлично защитит вас от гололеда. Прослужит данный метод до тех пор, пока носки не сотрутся. Как сделать подошву для обуви своими руками

Способ простой и несильно накладный, но ввиду быстрого изнашивания пластыря, за зиму уйти может не одна упаковка этой медицинской клейкой ленты. Причем подойдет только плотный пластырь, а не тот, которым закрывают царапины на пальцах. Заменить пластырь можно контактной лентой.

Антискользящие накладки для обуви своими руками

Предварительно тщательно вымойте обувь и высушите и лишь потом нанесите клей на подошву. Плотно прижмите кусочки войлока и дайте клею засохнуть.

Вы можете взять отличную кожу, сделать идеальную заготовку по супервыкройке, проложить красивые строчки и получить шикарную форму на дорогостоящих колодках, но, если подошва выглядит неряшливо и непрезентабельно - все ваши усилия будут напрасны. Подошву нужно также качественно обработать. У меня уже сделано немало обуви и накопился некоторый опыт в этом вопросе. Теперь я готова поделиться своими наработками.

Начнем с того, что подошву я в основном делаю из кожи. Из толстой и плотной кожи хромового или растительного дубления. Последнее предпочтительней. И лучше, если это краст, т.е. кожа без лицевой обработки, на которой сохраняется естественный цвет и рельеф поверхности. Ее можно шлифовать, полировать, красить, делать тиснение, тонировать, состаривать. Толстая кожа, подходящая для изготовления подошвы, обычно делается из шкур КРС (крупный рогатый скот), по расположению — это вороток (воротниковая часть шкуры) или пола (боковые части шкуры). Также эту кожу можно найти в магазинах под названием шорно-седельная (ШСК). Толщина кожи может быть в зависимости от задумки и модели от 1,6 мм до 3,5 мм. Это то, что я использую для обуви на кукол Паола Рейна. Для других кукол, соответственно, толщина может быть другой.

Хромовая кожа отличается большей рыхлостью и труднее обрабатывается. Кожа растительного дубления («растишка») обрабатывается гораздо быстрее и проще, она более плотная, но она и дороже хромовой, как минимум в 2 раза. Из «растишки» использовала краст производства г. Рыбинск – прекрасный вариант для кукольной обуви. Но она есть только в натуральном светло-бежевом цвете. Хотите подошву другого цвета? Рыбинскую «растишку» придется красить специальной краской для кожи. Есть еще «растишка» производства Италия, с покрытием. Еще не пробовала, но вид у нее просто изумительный. Вот она то как раз цветная.

Итак, приступим к обработке уреза. Верхняя заготовка высохла на колодках, стелька приклеена и прошита. Обрезаем все лишнее, оставляем необходимый рант с небольшим запасом. Обводим заготовку на толстой коже, вырезаем подошву. Приклеиваем к стельке, смазываем клеем обе детали. Если носик приподнятый, то начинаем клеить с пятки, переходя к носовой части и наклоняя заготовку вперед. Чтобы лучше приклеилось, простучать молотком или киянкой поверхность подошвы. Теперь подошва должна высохнуть. Я стараюсь оставить ее на ночь или хотя бы на несколько часов.

Когда все высохло, нужно максимально подровнять ножницами все неровности. Теперь приступаем к механической обработке уреза гравером, машинкой для маникюра или другим приспособлением.

Подробнее о работе с гравером читайте в статье «Обувь для кукол. Инструмент. Часть 2.»

Напоминаю: все манипуляции с урезом производятся в одном направлении! В противном случае ворс кожи будет задираться и качественно отшлифовать поверхность просто не получится.

Сначала я использую наждачную втулку большего диаметра 12 мм. Она имеет самую крупную зернистость Р120. Скорость 4. На этом этапе снимаем наждачкой все лишнее, формируем нужную линию подошвы и ширину канта. Потом будем только доводить до гладкости поверхность и убирать мелкие шероховатости. Сравниваем две заготовки, прикладывая их подошвами. Разумеется, они должны быть одинаковыми.

Осторожно! При первичной обработке могут отлетать кусочки клея и кожи, берегите глаза.

Образующуюся при опиливании кожи бахрому на краях уреза необходимо периодически обрезать ножницами или торцбилом.

Обратите внимание: при высоких оборотах светлая кожа, особенно «растишка», может подгорать, появляются места коричневого цвета. Ничего страшного, темные места можно потом зачистить мелкой шкуркой.

Когда нужная форма достигнута, можно приступать к более мелкой шлифовке. Берем наждачную втулку диаметром 6 мм (предположительно зернистость Р180) и проходимся несколько раз по кругу. Поверхность уреза становится более гладкой.

Сравним два ботинка: слева обработка наждачной втулкой Р120 диаметром 12 мм, справа обработка втулкой диаметром 6 мм.

Грубая обработка завершена, переходим к шлифовке. Устанавливаем шлифовальный камень цилиндрической формы и шлифуем поверхность, пока она не приобретет бархатистый отлив и гладкую поверхность. Опять-таки, слева ботинок, обработанный наждачной втулкой 6 мм, а справа — шлифовальным камнем. Пытаюсь поймать бархатный перелив.

Дальнейшая обработка зависит от того, какую кожу вы используете. Если это хорошего качества «растишка», то ее можно сразу покрывать Токонолом и шлифовать более мелкой шкуркой.

Вот так выглядит «растишка» после обработки гравером.

Если это рыхлая «хромка», то добавляется еще одна операция. Для придания плотности и жесткости урезу я пропитываю его раствором клея ПВА 1:1. В данном случае лучше сделать раствор более жидким, нежели густым. Наша задача, чтобы клей максимально глубоко впитался в подошву, поэтому лучше наносить его в несколько слоев, не допуская высыхания предыдущего слоя. Я это делаю обычной кисточкой для клея из щетины №6. И ширина подходящая, и промывается быстро и легко. А мыть кисточку нужно после каждого использования, иначе клей засохнет, и отмыть хорошенько не получится. Теперь подошва должна высохнуть и стать жесткой.

После высыхания продолжим обработку вручную. Наждачной бумагой зернистостью 500 или 600 зашкуриваем поверхность уреза до гладкости. Не нужно снимать полностью слой ПВА, только шероховатости.

Наносим на урез Tokonole (Токонол) – средство для финишной обработки уреза кожи от японской фирмы Seiwa. Также можно использовать аналоги других производителей. Почему я выбрала для себя именно это средство?

Во-первых, большинство кожевенников сходятся в мнении, что это средство лучшее по качеству. Во-вторых, это средство универсальное и дает быстрый результат. Конечно, Токонол средство недешевое, но приобрести его можно на разлив по 30 и 50 мл, и расходуется оно очень экономно. Токонол представляет собой эмульсию белого (коричневого, черного) цвета, немного гуще клея ПВА. Но свойства его отличаются от ПВА. ПВА делает кожу жесткой, но не гибкой, оставляет на поверхности белесую пленку, которая при сгибании может трескаться. С Токонолом такого не происходит. Это средство очень хорошо впитывается, связывает ворсинки кожи, придавай ей свойства полимера – плотность, гибкость, влагоустойчивость, износостойкость. Но жесткости не дает. Поверхность, обработанная Токонолом, приобретает гладкость и небольшой блеск, без ощущения пленки. Но нужно учитывать, что кожа в месте нанесения немного темнеет.

Токонол наносим на урез той же кисточкой для клея. Я сначала распределяю Токонол по поверхности просто пальцем. Так он лучше втирается и экономней расходуется. Также Токонол наношу и на ребро уреза. А затем, пока средство не высохло (!), полирую сликером. Не нужно сильно втирать – просто формируем гладкую поверхность и придаем форму. Теперь пусть подсохнет.

Далее повторяем операции: шлифовка наждачкой, нанесение Токонола, полировка сликером, сушка. Каждый раз наждачка используется все более мелкая – от 500 до 2000. При шлифовке только убираем появившиеся неровности, не снимаем слой Токонола полностью. Проверяем на гладкость пальцем. Количество повторов зависит от качества кожи – для «растишки» это может быть пару раз, для «хромки» 3-4 раза. При последнем нанесении Токонола его также распределяем и по всей поверхности подошвы и хорошо втираем пальцем. Наша задача, чтобы средство заполнило все поры кожи. Так подошва приобретет и сохранит красивый блеск и гладкость.

Последний этап – это нанесение финишного воска. В принципе, можно остановиться и на предыдущем шаге, но мне больше нравится с воском. Для обработки подошвы используется не натуральный пчелиный воск, а синтетические модифицированные воски на его основе. Натуральный воск имеет слишком низкую температуру плавления и размягчается даже от тепла рук.

Columbus - тугоплавкий модифицированный воск на основе натурального воска. Используется для обработки уреза кожи ручным и механическим способом, для вощения нитей, для смазки пробойников. Представляет из себя брусок размером 14*95*30 мм и весом ок. 30 гр. Воск очень плотный. Бывает разных цветов: бесцветный, черный, коричневый, темно-синий, красно-коричневый, желтый, зеленый.

Для нанесения воска требуется его разогреть. Для этого достаточно активной силы трения или можно воспользоваться обычным феном.

Наносить Columbus можно вручную. Для этого используется хлопчатобумажная ткань: небольшую полоску ткани накрутить на палец, очень быстро и активно потереть тканью о брусок и быстрыми движениями в одном направлении втирать в урез кожи. Можно также наносить воск прямо бруском, но делать это нужно осторожно, чтобы не повредить поверхность. На нижнюю поверхность подошвы наносить круговыми движениями. Такие действия проделывать до тех пор, пока вся поверхность не станет напоминать гладкий и блестящий пластик. Потрите слегка пальцем туда-сюда – не должно быть заусенцев и шероховатостей.

Можно наносить Columbus с помощью войлочных насадок гравера. Набрать немного воска на насадку и обработать урез и подошву. И так несколько раз. Но в конце все-таки лучше пройтись тканью. Войлок не дает такого красивого блеска, как полировка тканью.

Если обувь с каблуком, то пока сохнет заготовка с подошвой, делаем каблук.

Вырезать полоску толстой кожи, разрезать на прямоугольники длиной и шириной, необходимой для каблука с небольшим запасом. Если кожа рыхлая, то я делаю пропитку для каблука раствором клея ПВА 1:1. Ждем, пока каблук высохнет. Внутренний срез каблука обрабатываем сразу аналогично обработке уреза подошвы: шлифуем наждачкой (сначала грубой, затем все более мелкой), покрываем Токонолом и в конце воском Columbus. Делаем разметку каблука и приклеиваем его. Когда все высохнет, излишки на каблуке обрезаем и приступаем к обработке внешнего уреза подошвы, как описано выше.

А так выглядит обработанный урез на «растишке»: обработка наждачкой, нанесение Токонола и Колумбуса.

Еще хочу остановиться на цветных вариантах Tokonole и воска Columbus.

Tokonole выпускается в 3 цветах: бесцветный, черный и коричневый. Columbus бывает бесцветный, черный, коричневый, красно-коричневый, желтый, темно-синий и зеленый. Если вы хотите использовать эти средства для окраски уреза или кожи, то напрасно. Они не имеют насыщенной окраски и придают лишь небольшой оттенок коже аналогичного цвета. Да и равномерности добиться будет трудно. Лучше воспользоваться специальными красками для кожи. В общем, бесцветными вариантами вполне можно обойтись. Единственное, что я бы порекомендовала, это чисто черную кожу обрабатывать черным Токонолом и Колумбусом. Бесцветные средства дают небольшой белесый налет, но это не критично. Коричневый Токонол также придает небольшой оттенок и сохраняет слоистую структуру уреза коричневой кожи. Не знаю, для чего можно использовать цветные воски Columbus. У воска оттенок совсем слабый.

С помощью финишного воска можно добиться эффекта состаривания или потертости, поношенности. Если наносить воск механическим способом войлочной насадкой, места активного воздействия начинают темнеть, приобретая винтажный коричневатый оттенок. Чем сильнее воздействие, тем темнее. Так же можно обработать и верхнюю часть: пяточки, носочки, края деталей. Эффект проявляется по-разному на разной коже, особенно заметен на «растишке» и красте. Попробуйте сначала на кусочке.

Возможно, вы слышали о карнаубском воске. Так вот, он используется только для механической обработки кожи, его наносят сначала на полирующий диск шлифовальной машинки, а затем этим диском обрабатывают большие поверхности кожи, в том числе и бахтарму.

Я постаралась подробно описать способ обработки подошвы, который я сама использую при изготовлении кукольной обуви, и который выработался за несколько месяцев. Но каждый мастер выбирает для себя свой собственный способ, подходящий и удобный.

Мне захотелось вам показать небольшой фото-отчет, по изготовлению наборной подошвы с индивидуальным подходом.

Изготовление подошвы в ручную очень интересный и увлекательный процесс, а также сложный, имеет много нюансов.

Я делаю подошву из микропористой резины, толщина 5 мм. с декоративным рантом.

Декоратинвый рант создает законченный вид, подошва выглядит аккуратно, эстетично.

Так же торцы, при желании заказчика, обтягиваю натуральной кожей, ее можно заменить на тонкую профилактику, ткань, войлок с рисунком и др..

Не которые подошвы крашу специальными красками, предварительно обрабатываю грунтом для пористых поверхностей.

Такая обработка так же защищает торцы от внешних природных факторов, можно поиграть с цветовой гаммой, с рисунком.

Низ подошвы защищен дополнительно профилактикой, которая устанавливается в соответсвии с сезоном.

Так же подошву в ручную изготавливают и из натуральной кожи, растительного дубления, толщина 4-5 мм..

Данный фото-отчет, это маленькая часть истории по созданию подошвы ручной работы, как обрабаотываются торцы.

На этих валеночках, подошва обтянута натуральной кожей.

Если возникнут вопросы, спрашивайте, отвечу по мере возможности

Всем привет! Рад приветствовать каждого читающего данный пост.

Эта небольшая серия постов будет посвящена процессу ручного пошива обуви, я постараюсь поделить все это на равные части) дабы было удобно читать и не сильно напрягать вас.

Я медик имеющий большую любовь к работе с кожей😁

Хочу начать с того, что я какое то время занимался пошивом изделий из кожи. За это время удалось изготовить несколько кошельков, кардхолдеров и часовых ремешков. Поэтому ко времени, когда я созрел попробовать себя в обуви, у меня скопилась некоторая часть инструментария по работе с кожей и тд.

Оставалось по сути дело за информацией которая поможет изучить тему в новом ключе. Некоторое время изучения старых книг посвящённых обувному делу помогло в этом вопросе и я решил приступить к делу. Заранее я конечно закупился остальными нужными материалами.

Я решил изготовить классическую пару рабочих ботинок (по типу американских) сделанную рантовым методом.

Давайте начнём по порядку!

Первое и основное с чем я столкнулся - это сложность подбора подошвенной кожи нормального качества и колодок для моей будущей модели. Оказалось, что найти красивую колодку не так просто.

Большое количество времени поиска колодок в РФ и на Ибее привело меня в конечном счете к созданию своей. Я взял за основу одни американские ботинки которые мне нравятся и внеся небольшие изменения в дизайне и конструктиве отдал разработку колодки на аутсорс. Уже через 3 дня у меня был макет, а ещё через 7 дней с колодочной фабрики ко мне приехали 4 готовых размера додуманных мной колодок.

С кожей для подошвы все было сложнее. Я по дурости своей заказал чепрак в магазине обувных материалов (где за одно взял и кучу доп нужных мне расходников)

Стремление у удобству создало мне ещё одну проблему, мне приехал деревянный чепрак созданный для машинной резки под прессом.

Я прострадал около 2х дней в надежде раскроить его и начать работу, но так ничего и не получилось.

У меня уже закрались мысли что совсем криворукой или у меня ножи отвратительного качества. хотя с заточкой ножей у меня никогда не возникало ножей.

Короче бросив это дело, я заказал ещё раз но уже итальянский чепрак и вот результаты вы видите на фото ниже. Раскрой произошёл без особых проблем и работа с кожей была максимально проста.

Я пока грубо вырезал по следу своих колодок две заготовки и положил их на 15 минут в тёплую воду для замачивания. Фото того что получилось после находится ниже

После замачивания заготовки стали податливыми и более эластичными. Далее следовало изготовить внутреннюю стельку и отформовать ее по колодке, так как мои ботинки будут иметь довольно высокий каблук, изменения формы по следу происходят довольно сильно. Я закрепил заготовки на колодке несколькими гвоздями и далее под натягом кожи зафиксировал их по периметру.

В таком положении нужно дать коже высохнуть. После высыхания она полностью примет форму колодки и гвозди будут удалены.

После высыхания по краям остаётся небольшой зазор, который после высыхания будет полностью удалён.

Когда кожа высохла стелька осела четко по колодке и в зонах где были небольшие волны она утянулась. Не требуется набивать гвозди чаще. на конечный результат никак не повлияет

Далее соответсвенно вытащил все гвозди и обрезаю по форме следа. Что бы стелька была стык в стык с самой колодкой.

Далее произвожу разметку внешней и внутренней части будущей «губы» к которой будет пришиваться верх моих будущих ботинок

Заранее наметил и зону каблука. На моей паре губа будет прошита по периметру, а каблук будет сидеть на деревянных гвоздях, как делают некоторые азиаты которых я насмотрелся 😁

Намечаю внешний канал, вырезаю борозду с помощью обычного перьевого ножа и снимаю толщину с внешней стороны бевелером (господи простите, если спутал название)

Если вы обратили внимание, что стелька у меня в зоне свода не закрывает колодку ( она уже колодки)

Это сделано для визуального сужения конечной подошвы. Я видел как японцы делают такое на туфлях, решил повторить.

Намечаю внутренний канал и продолжаю манипуляции по снятию лишней толщины , в целях формирования нужного мне уступа для прошивки.

После всех манипуляций на обоих ботинках получается вот такая вот история. Фото сделано когда вся эта история уже немного просохла. Так как для простоты хода ножа, все этот резалось по мокрой коже.

Далее приступаем к проколу отверстий для нитки. Сразу скажу, что тут у меня были трудности с подбором инструментария. Я поломал классическое ромбовидное шило в процессе его подгибки ( по собственной глупости)

В процесс фотоотчета шилья будут меняться, так как это был опытный процесс. Я делаю это все первый раз

Проколы ведём аккуратно по всему периметру, предварительно покрывая шило слоем воска. Эти отверстия должны максимально не пропускать влагу.

Ещё важный момент, после прохода всех отверстий я прошёлся каждое отверстие смесью жидких восков. В конечном счете когда такое отверстие сойдётся с Толстой вощеной нитью , это будет соединение с хорошими водоотталкивающими свойствами.

Далее, когда все готово я заметил что стельку на колодке слегка повело. Ее толщина не сильно большая и она мокрая, видимо в процессе давления на шило ее и повело. Я снял ее с колодки и снова зафиксировал, дополнительно притянув гвоздями в зонах подъемов. Короче когда все это высохнет, оно отформуется снова как мне нужно.

Кладу сушить наши заготовки!

Продолжение будет с следующем посте😉

Я надеюсь вам понравится данная тема, рад знакомству🤝и спасибо что дочитали все это до конца!

Подошва

Домашние тапочки – особая категория обуви, которая неизменно пользуется потребительским спросом. В ходе интенсивной ежедневной эксплуатации даже у самых прочных образцов изнашивается подошва, теряя функциональность и презентабельный внешний вид. Как результат – изделие может прийти в полную негодность. Чтобы избежать подобного, еще на этапе выбора домашней обуви важно понимать, какая подошва для тапочек лучше всего, а каких материалов стоит избегать. Если все-таки основание испортилось, восстановить его можно самостоятельно, что в большинстве случаев не представляет сложности. Для этого понадобится подобрать подходящий материал, из которого будет изготовлена новая подошва, и рассмотреть основные способы ее крепления к верхней части. Разобраться со всеми тонкостями процесса поможет собранный в статье материал.

Варианты материалов

Подобрать качественную подошву нелегко, но при наличии необходимых знаний вполне возможно. На сегодняшний день популярностью пользуются шесть видов материалов:

- поливинилхлорид;

- полиуретан;

- кожа;

- микропористая резина;

- войлок;

- термоэластопласт.

Каждый из них может быть рассмотрен исходя из цены, износоустойчивости, влагостойкости и термостойкости, способности к скольжению.

Немаловажным аспектом при выборе подошвы являются предполагаемые условия эксплуатации тапок – разновидность напольного покрытия, сезонность, частота использования.

ПВХ (поливинилхлорид)

Стоимость этого материала довольно низкая, чем и обусловлена его популярность. В числе плюсов также неплохая износоустойчивость – даже при многократных изгибах тапки с подошвой из ПВХ сохраняют презентабельный внешний вид. Что касается минусов, они следующие:

- Неустойчивость к холоду.

- Предрасположенность к скольжению.

- Сложности с креплением к верхней части обуви, изготовленной из кожи.

Подошва для тапочек из ПВХ не рекомендуется к использованию в холодной комнате или на кухне, в ванной и других помещениях, вымощенных плиткой или паркетом. Правда, первый недостаток частично условный, потому что в комнате редко бывает настолько низкая температура.

Полиуретан

- Устойчивость к резким изменениям температур.

- Износостойкость, сравнимая с ПВХ, вполне достаточная для домашней носки.

- Низкая стоимость.

- Небольшой вес, благодаря чему подошва прочно крепится к тапкам из любого материала.

- Хорошая теплоизоляция – ногам не будет холодно.

Недостаток – неустойчивость к скольжению за счет слабого сцепления с современными напольными покрытиями.

Полиуретан предпочтительнее использовать в холодных помещениях.

Термополиуретан, являющийся разновидностью полиуретана, обеспечивает отличное сцепление с поверхностью, а также характеризуется высокой прочностью. Его невозможно случайно порезать или проколоть. Но наряду с плюсами, он тяжелый и неэластичный. За счет высокой плотности материал плохо защищает ноги от холода, поэтому нередко при изготовлении подошвы тапок ТПУ совмещается с обычным полиуретаном, чтобы сделать изделие более легким.

Элитный материал пользуется неизменным потребительским спросом за счет следующих преимуществ:

- Презентабельный внешний вид, статусность.

- Возможность использования на поверхностях, где есть ворс. Тапки с кожаной подошвой неплохо себя показывают на ковровых покрытиях.

- Обувь дышит, следовательно, ноги меньше потеют.

Недостатков у кожаных подошв тоже немало:

- Высокая стоимость по сравнению с другими материалами.

- Плохое сцепление с гладкой поверхностью.

- Низкая износоустойчивость – материал быстро истирается.

Кожаная подошва, по мнению многих пользователей, – неудачный выбор для домашних тапок. Ее недостатки существенны, поэтому разумно будет отдать предпочтение более универсальным резиновым изделиям.

Микропористая резина

Один из лучших материалов для изготовления подошвы, преимущества которого в следующем:

- Высокая износоустойчивость.

- Влагостойкость и термостойкость.

- Хорошее сцепление с поверхностью.

- Низкая цена.

Единственный минус материала — неэкологичность, так как производство и переработка резины вредны для окружающей среды.

Войлок

Экологически чистый материал, изготовленный из шерсти, характеризуется такими преимуществами:

- Уникальная способность не пропускать холод.

- Возможность использования аллергиками.

- Хорошее сцепление с гладкими напольными покрытиями, устойчивость к проскальзыванию.

- Воздухопроницаемость – ноги в таких тапках «дышат».

- Приемлемая стоимость.

Недостатки войлока — материал быстро изнашивается и портится под действием влаги.

Оптимальный вариант — войлок из овечьей шерсти, очень теплой и приятной в эксплуатации. Материал имеет те же преимущества, что и микропористая резина, но лишен ее недостатков. Единственный минус — по мокрому полу в таких тапках ходить нежелательно.

Термоэластопласт

Это материал, изготовленный из резины, специально созданной для обуви. Он состоит из двух слоев: наружного (монолитного) и внутреннего (пористого). Плюсы такого сырья:

- Хорошее сцепление тапок с полом.

- Устойчивость к истиранию за счет присутствия монолитного слоя – по этому параметру термоэластопласт превосходит многие другие резиновые подошвы.

- Водонепроницаемость.

- Малый вес.

К условным минусам можно отнести низкую термостойкость на фоне других материалов: если температура выше 70 градусов, подошва теряет форму. Правда, вряд ли тапки когда-нибудь попадут в такую среду.

Подошва для вязаной модели

Задаваясь вопросом, из чего сделать подошву для вязаной обуви, можно пойти по пути наименьшего сопротивления. Самое простое решение — взять готовую фабричную заготовку из термопласта и самостоятельно пришить ее к тапкам. Если предпочтителен более экономный вариант, можно изготовить основу своими руками из подручных материалов. Например, взять низ от старой обуви, с помощью шила пробить отверстия по периметру и привязать (пришить) его к новым изделиям.

Также изготовить подошву для вязаных тапок своими руками можно, вооружившись спицами или крючком. Порядок действий следующий:

- Обрисовать стопу на листе бумаги, это будет своеобразная выкройка. Можно на ее основе изготовить шаблон, например, из поролона. По всему периметру добавить припуски 0,5-1 см, особенно если тапки вяжутся для ребенка.

- Набрать нужное количество воздушных петель, по длине соответствующее подготовленному ранее шаблону. В процессе вязания добавлять петли с каждой стороны изделия в местах расширения выкройки или же убавлять — в местах ее сужения.

- Использовать СБН в первом ряду и с 1 СН в последующих. Чтобы добиться округлой формы передней и задней частей, нужно несколько раз в 1 петлю провязать 2 столбика. Если предусматривается стелька, нижний и верхний слои соединяются без накида.

В процессе вязки наружные петли сильно не затягиваются, что облегчит последующее соединение с верхней частью тапок.

Материалом для вязаной подошвы могут служить шерстяная пряжа, нарезанные кожаные полоски, прочный хозяйственный шнур, остатки тканей (подготовленные для работы в виде лент) – все зависит исключительно от фантазии мастерицы.

Как заменить своими руками

Если подошва в любимых тапках износилась, можно просто заменить ее на новый заводской аналог. Как вариант – срезать основание у кед, подготовленных на выброс. Или сделать подошву своими руками, немного пофантазировав. Простор для маневра довольно широк: кожа, замша, кожзаменитель, ковролин, микропористая резина, войлок. Неожиданные решения для подошвы тапочек: термостойкие салфетки, сложенные в несколько слоев, ортопедические стельки.

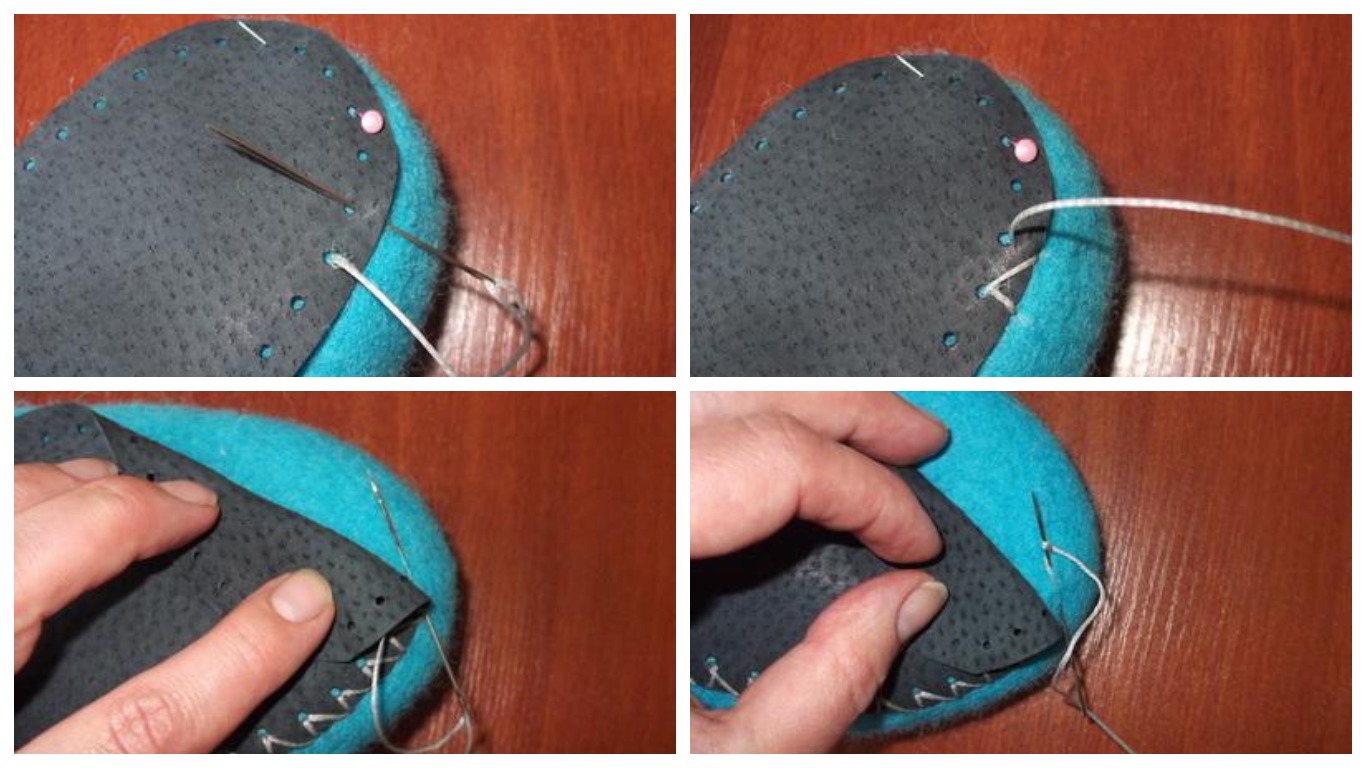

Чтобы пришить новую основу к тапочкам, понадобятся:

- вырезанные по шаблону подошвы из имеющегося материала;

- клей (выбирать подходящий стоит, отталкиваясь от исходного сырья);

- портняжная игла и прочная нить;

- наждачная бумага;

- ацетон.

Первым шагом с тапок убирают старую подошву – для размягчения засохшего клея места соединения верхней и нижней частей пропитывают ацетоном. Далее алгоритм действий будет следующим:

- Стыкуемые участки тщательно зачищают наждачной бумагой, уделяя особое внимание краям материала домашней обуви.

- Обезжиривают очищенные места ацетоном, оставляют на некоторое время для полного высыхания.

- Промазывают подходящим клеем обе части, дают ему пару минут подсохнуть.

- На обе склеиваемые поверхности наносят еще один слой клея, затем плотно прижимают их друг к другу.

- Для надежности крепления подошву прошивают по кругу в один ряд с отступом от края примерно на 0,5 см.

Последний шаг актуален для материалов с пластичной структурой, которая не повредится в результате прокалывания – например, войлок, кожа или резина. Все остальные виды подошвы следует зажать тисами, поместив их между двумя пластинами ДВП подходящего размера. Держать стоит до тех пор, пока клей полностью не высохнет, а по прошествии нужного времени понадобится аккуратно удалить его остатки мелкой наждачкой.

Видео

Читайте также: