Уменьшение объема пор при спекании прессовки

Обновлено: 26.04.2024

Формально строгое описание кинетики усадки прессовки из «активных» порошков чрезвычайно усложнено необходимостью учесть сопутствующие процессы «залечивания» различных дефектов структуры, которые представлены в разных количествах и характеризуются различной термической устойчивостью. В связи с этим представляют интерес феноменологические описания кинетики. В таких описаниях устанавливается связь между скоростью процесса и некоторыми феноменологическими константами, которые, как правило, не имеют однозначного физического толкования.

В.А. Ивенсеном предложено описание кинетики спекания в изотермическом режиме, основанное на представлении о постоянстве относительного сокращения объема пор после спекания в течение данного времени прессовок из порошка определенного сорта вне зависимости от исходной пористости прессовки. Относительное сокращение объема пор характеризуется величиной K:

В (5.8) Vн и V0 – соответственно объемы пор до и после спекания;

т – масса прессовки;

d0 – плотность вещества;

dн и dс – соответственно начальная плотность прессовки и плотность после спекания.

Постоянство относительного сокращения объема пор экспериментально проверено в опытах с прессовками, имеющими различную исходную пористость, обжигавшимися в различном диапазоне температур и полученными прессованием порошков различных металлов с различной исходной активностью. Установлено (рис. 5.5), что на начальных стадиях процесса, когда усадка осуществляется «свободно» (т. е. не тормозится давлением газа в замкнутых порах), постоянство K соблюдается с большой степенью точности.

Рис. 5.5. Зависимость K от начальной плотности для прессовки из медного порошка при различных температурах спекания. Продолжительность обжига 30 мин

Важный результат описываемых экспериментов заключается в том, что при спекании прессовок из порошка аморфного вещества постоянство K не соблюдается. Оно имеет место лишь в том случае, когда процесс усадки сопровождается залечиванием дефектов структуры, чего не происходит при спекании аморфных порошков. Постоянству K удовлетворяют и данные о кинетике усадки, содержащиеся в опытах с медью, молибденом и корундом.

Таким образом, величина K приобретает смысл количественной характеристики «активности» порошка, дающей возможность определить плотность спекшейся прессовки при известной начальной плотности с помощью соотношения

следующего из (5.9).

Так как во всех прессовках из данного порошка после определенной длительности спекания наблюдается одна и та же степень сокращения относительного объема пор, то и скорость относительного сокращения объема пор должна быть одинаковой во всех прессовках из данного порошка и должна определяться величиной K.

На этом основании предлагается следующее эмпирическое уравнение, которое носит название уравнения Ивенсена в дифференциальной форме:

из которого после интегрирования следует уравнение Ивенсена в интегральной форме:

Уравнение (5.11) содержит две феноменологические константы, q и n. Величина q, имеющая размерность [с -1 ], характеризует скорость усадки в момент начала изотермического спекания, то есть. исходную активность; безразмерная константа п – интенсивность падения скорости в процессе спекания, т.е. величину, связанную со скоростью залечивания искажений в решетке порошков (падение активности).

Эмпирическое правило постоянства относительного сокращения объема пор является удачным выражением того явления, что скорость усадки прессовки тем выше, чем более она удалена от равновесия по совокупности характеризующих ее параметров (пористость, дефекты решетки и др.).

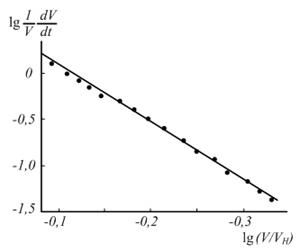

Многочисленные опыты, выполненные с порошками меди, никеля и корунда, свидетельствуют о том, что уравнение (5.12) описывает кинетику усадки в изотермическом режиме (рис. 5.6).

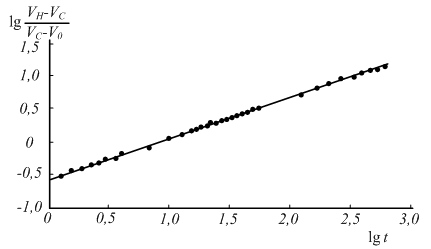

На основании обработки результатов большого количества дилатометрических измерений в прямолинейной зависимости между и lg t (рис. 5.7), предложено кинетическое уравнение

Фигурирующие в уравнении (5.13) константы q и n, разумеется, не совпадают с соответствующими константами уравнения (5.12), однако они имеют то же толкование.

Рис. 5.6. Зависимость от по данным опытов с прессовками из порошков меди

Предложено феноменологическое описание кинетики ранней стадии усадки прессовок из «активных» порошков; это описание построено на результатах обработки кинетических кривых, полученных в опытах со ступенчатым режимом нагревания прессовок меди и корунда.

Рис. 5.7. Зависимость от lg t по данным опытов с прессовками

из порошков никеля. Т = 1000 °С

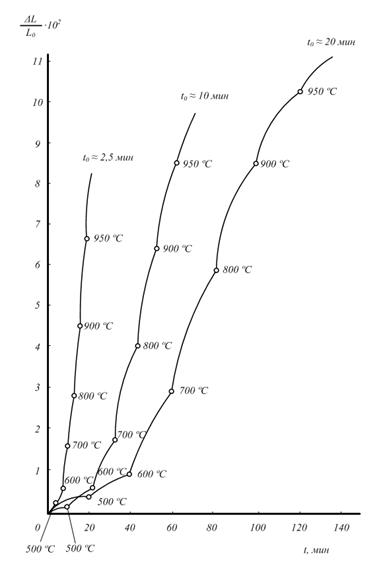

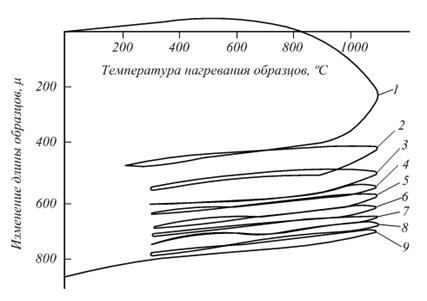

Прессовки в дилатометре нагревали скачкообразно, так что в дилатометрическом опыте постоянными были температурный скачок (ΔT) и длительность остановки на температурной ступени (t0). Типичные кинетические кривые, полученные в опытах со ступенчатым нагреванием, изображены на рис. 5.8.

Значительное достоинство методики ступенчатого нагревания, когда условия изотермического спекания устанавливаются за несколько секунд, заключается в том, что кинетические кривые изотермической усадки практически не искажены процессами, происходящими при нагреве. На каждой температурной ступени линейная усадка описывается законом:

Обсуждаемая в данном разделе взаимосвязь между кинетикой усадки и наличием искажений в решетке порошков отчетливо проявляется в опытах по спеканию прессовок из металлических порошков в режиме циклического изменения температуры.

Характерная дилатометрическая кривая циклического спекания, которая является результирующей кривых, описывающих два процесса – термическое расширение (или сжатие) и усадку, представлена на рис. 5.9. Описаны сравнительные опыты, в которых одна из двух одинаковых прессовок из порошка титана (начальная пористость П = 0,38) спекалась в изотермическом, а другая – в циклическом режимах. Циклический режим состоял из десятикратного нагревания до 1100 °С и

Рис. 5.8. Кривые усадки прессовок из порошка меди гальванического происхождения в режиме ступенчатого нагревания. ΔТ = 100 °С; t0 – длительность остановки на температурной ступени

охлаждения до 800 °С. Общее время такой обработки – 16 ч. Изотермическое спекание проводили по режиму: Т = 1100 °С, t = 16 ч. После циклического обжига пористость оказалась равной П = 0,09; после изотермического – п = 0,27.

Значительное увеличение суммарной усадки в циклическом режиме спекания происходит в связи с тем, что в режиме охлаждения, которое проводится со значительной скоростью (≈50 K/мин),в решетке порошков возникают искажения, которые иприводят к увеличению скорости усадки во время последующего нагревания.

Рис. 5.9. Дилатометрическая кривая усадки прессовок из порошка титана в циклическом режиме. Цифрами обозначены номера циклов

Увеличение скорости усадки может быть достигнуто и в изотермическом режиме, если в процессе спекания прессовка будет подвержена воздействию, например, ультразвуковых колебании. Возможная причина этого явления заключается в том, что под влиянием ультразвуковых колебании дислокации могут освобождаться от стопоров и становиться подвижными.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Основными технологическими факторами, влияющими на процесс спекания и свойства спеченных материалов являются:

- свойства исходных порошков;

- давление прессования;

- температура спекания;

- продолжительность спекания;

- атмосфера спекания.

Свойства исходных порошков

Свойства исходных порошков во многом предопределяют их поведение при спекании. Установлено, что с увеличением дисперсности порошка процесс спекания ускоряется. Так как запас поверхностной энергии тем больше, чем больше суммарная поверхность частиц, то процесс спекания ускоряется с увеличением их дисперсности и шероховатости, а плотность и прочность изделий возрастают. При одной и той же плотности механические и электрические свойства изделий после спекания тем выше, чем дисперснее исходный порошок.

Шероховатость поверхности частиц и дефектность кристаллического строения способствуют усилению диффузионной подвижности атомов, что позволяет получать более плотные и прочные изделия.

Структура спеченных из тонких порошков изделий отличается наличием большого числа крупных зерен, выросших в результате рекристаллизации при спекании.

Интенсификации спекания способствуют оксиды, содержащиеся в большом количестве в мелких порошках и восстанавливающихся в процессе спекания.

В общем случае на изменение плотности и свойств прессовок при спекании влияют величина и состояние поверхности частиц, содержание оксидов и несовершенства кристаллического строения.

Давление прессования

Увеличение давления прессования приводит к увеличению исходной плотности спекаемых изделий и к уменьшению объёмной и линейной усадок. Это связано с тем, что при большей плотности материал имеет больший коэффициент вязкости или сильнее сопротивляется изменениям объёма под воздействием усилий, возникающих при спекании.

Так как плотность прессовок неодинакова по высоте, то при спекании усадка в средней части прессовки больше, чем у её торцов, пористость в которых после прессования меньше. При спекании мелкозернистых порошков наблюдается выравнивание пористости как между прессовок с разной исходной плотностью, так и между местами с неоднородной плотностью у одной и той же прессовки.

Увеличение давления прессования приводит к повышению твердости, сопротивления разрыву и сжатию, т.е. к повышению всех показателей прочности спеченных изделий.

Температура спекания

С повышением температуры спекания плотность и прочность спеченных изделий возрастают и тем быстрее, чем ниже давление прессования.

В области низких температур усадка незначительна, так как происходит испарение влаги, удаление адсорбированных газов и восстановление поверхностных оксидов.

В области высоких температур происходит значительный рост металлического контакта между частицами, уплотнение пор под действием сил поверхностного натяжения и усадка прессовки.

Большое значение имеет скорость подъёма температуры при спекании. При быстром подъёме в крупногабаритных изделиях может наблюдаться местное различие в величине усадки из-за неравномерности прогрева, что приводит к искажению формы изделия.

Продолжительность спекания

Выдержка спрессованных изделий при постоянной температуре спекания вызывает сначала резкий, а затем более медленный рост плотности, прочности и других свойств. Максимальная прочность достигается за довольно короткое время и при дальнейшем увеличении времени изотермической выдержки она практически остаётся неизменной. На практике выдержка при спекании варьируется от нескольких десятков минут до нескольких часов в зависимости от температуры спекания, состава и требуемой плотности изделия, его размеров и других факторов.

Атмосфера спекания

Атмосфера спекания существенно влияет на результаты. Сравнение результатов спекания, проводимого в различных средах, свидетельствует о том, что при спекании в восстановительной среде достигается большая плотность, чем при спекании в нейтральной среде. Это объясняется химическим воздействием восстановительной среды на оксидные пленки, приводящим к их уничтожению. Благодаря этому активируется миграция атомов металла к контактным участкам соприкасающихся частиц.

Очень полно и быстро происходит спекание в вакууме, которое по сравнению со спеканием в нейтральной среде в большинстве случаев начинается при более низких температурах и даёт повышенную плотность изделий.

Влияние атмосферы спекания возрастает, если к ней добавить некоторые соединения, активирующие процесс спекания (например, пары галогенидов). В этом случае атомы металла на выступах как наиболее активные реагируют с такими добавками, а образующиеся соединения снова восстанавливаются до металла, атомы которого в свою очередь конденсируются в местах с минимальным запасом свободной энергии (стыки частиц, впадины на поверхности частиц), благоприятствуя переносу вещества через газовую фазу. Активированная атмосфера может благоприятно влиять на процесс спекания и вследствие удаления примесей и рафинирования спекаемого материала.

При твердофазном спекании основными процессами являются:

- поверхностная и объёмная диффузия;

- усадка;

- рекристаллизация;

- перенос атомов через газовую фазу.

Поверхностная и объёмная диффузия

Поверхностная и объёмная диффузия является наиболее существенным механизмом при спекании. Все металлы имеют кристаллическое строение, характерной особенностью которого является упорядоченное положение атомов. В узлах кристаллической решетки металла частиц располагаются атомы, которые совершают колебательные движения. Амплитуда этих колебаний с повышением температуры увеличивается и приводит к тому, что положение атомов становится неустойчивым, в результате чего возникает возможность перехода атома из одного узла кристаллической решетки в другой. При переходе атомов из одного положения в другое затрачивается некоторая энергия, и на новом месте атом некоторое время опять совершает колебательные движения, пока его энергия снова не увеличится. Такое перемещение может совершаться как по поверхности тела (поверхностная диффузия), так и в его объёме (объёмная диффузия).

Движение атомов происходит по имеющимся в кристаллической решетке пустотам, представляющим собой не занятые атомами узлы решетки или свободные промежутки в самой кристаллической решетки.

При одной и той же температуре не все атомы частицы обладают одинаковой подвижностью. Атомы, находящиеся на поверхности частиц и особенно на их выступах, обладают большей подвижностью. Поэтому в начальный период спекания перемещения испытывают поверхностные атомы частиц и прежде всего атомы, которые располагаются на их выступах как обладающие наибольшим запасом поверхностной энергии. Такие атомы легко покидают свои места и стремятся занять более устойчивые положения во впадинах частиц. В узких участках межчастичного пространства высокоподвижные атомы концентрируются и начинают принадлежать одновременно нескольким частицам. Такая поверхностная диффузия приводит к увеличению межчастичных контактов и к упрочнению порошковых тел.

Наиболее эффективное проявление поверхностной диффузии наблюдается при низких и средних температурах спекания. При высоких температурах преимущественное значение приобретает объёмная диффузия, выражающаяся в снижении механической прочности частиц, в повышении пластичности и способности их металла к объёмному течению под действием сил поверхностного натяжения. Это вызывает перемещение материала частиц в пространство пор и сокращение суммарного объёма пор, что приводит к сближению центров частиц и в общем случае к усадке.

Усадка

Усадка – это изменение размеров нагреваемого порошкового тела при спекании. Величина усадки представляет собой выраженное в процентах или долях единицы отношение разности между начальным и конечным параметрами к начальному параметру. Она может быть объёмной или линейной и определяется формулами:

- V0 – объём прессовки до спекания;

- V1 – объём прессовки после спекания;

- H0 – высота прессовки до спекания;

- H1 – высота прессовки после спекания.

Обычно при спекании уменьшается пористость и возрастает плотность изделий. В начальный период спекания (100 – 150 °С) происходит удаление паров и газов адсорбированных на частицах металла, испарение или выгорания смазок и снятие упругих напряжений. С повышением температуры (0,4 – 0,5Tпл.) заканчивается снятие упругих напряжений, продолжается дегазация и выгорание смазок и связующих веществ, происходит восстановление оксидных плёнок, в результате чего неметаллические контакты заменяются металлическими и увеличивается их площадь. При температуре 0,7 – 0,9Tпл. заканчивается восстановление оксидов, контакты между частицами становятся полностью металлическими, происходит сглаживание поверхности частиц, сфероидизация пор и окончательное упрочнение.

Процесс усадки при спекании характеризуется стремлением системы к уменьшению запаса поверхностной энергии, что возможно только за счет сокращения суммарной поверхности порошковых частиц. Поэтому порошки с сильно развитой поверхностью уплотняются при спекании с наибольшей скоростью, как обладающие большим запасом поверхностной энергии. При нагреве прессовки до некоторой температуры и выдержке усадка в начальный момент происходит быстро, а затем замедляется и почти прекращается. При новом подъёме температуры скорость уплотнения снова возрастает и опять замедляется через некоторое время. Это происходит при каждом новом подъёме температуры и связано с тем, что запас поверхностной энергии зависит от величины и состояния поверхности частиц или от количества дефектов на единицу площади. В начальный момент нагрева дефектов много и каждая частица стремиться избавиться от них и усадка идет быстро. Затем число дефектов приближается к равновесному для данных условий и усадка замедляется.

При спекании прессовок иногда бывают случаи нарушения процесса спекания, выражающиеся в недостаточной степени усадки или даже увеличении объёма. Это может происходить за счет снятия упругих напряжений, возникших при прессовании, наличия невосстанавливающихся оксидов, фазовых превращений и выделений газов, образующихся при химических реакциях, протекающих при спекании.

Спекание многокомпонентных систем характеризуется рядом особенностей, заключающихся в том, что спекание разнородных материалов является более сложным процессом, в котором наряду с самодиффузией, обуславливающий перенос массы в область контакта частиц, должна происходить гетеродиффузия, обеспечивающая выравнивание концентраций разноименных атомов в пределах образца. В значительной степени на ход процесса спекания таких систем оказывает характер диаграммы состояния компонентов. При неограниченной взаимной растворимости компонентов наибольшее значение имеет объёмная гетеродиффузия. Усадка в этом случае меньше возможной суммарной усадки каждого из компонентов системы и зависит от их концентрации в материале. Это объясняется более низкой подвижностью атомов в твердых растворах по сравнению с чистыми металлами и невозможностью получения при смешивании абсолютно однородной смеси. Поэтому при спекании образуется большое количество контактов, скорость диффузии через которые неодинакова.

Спекание систем с ограниченной растворимостью или при полной нерастворимости компонентов осложняется изолированием однородных частиц от взаимного контакта, что существенно препятствует протеканию самодиффузии, и ухудшает условия спекания.

Рекристаллизация

Рекристаллизация – это образование и рост зерен за счет соседних зерен той же фазы. На первой стадии рекристаллизации из определенных центров образуется новые зерна с более современной структурой за счет исходных зерен с менее совершенной структурой, и процесс называется первичной рекристаллизацией. На второй стадии происходит рост образующихся зерен за счет таких же соседних зерен, и процесс называется собирательной рекристаллизацией. Рост зерен определяется стремлением системы к

уменьшению запаса внутренней энергии. Так как в единице поверхности заключена поверхностная энергия определенной величины, то укрупнение зерна приводит к уменьшению суммарной поверхности и, следовательно, к уменьшению запаса свободной энергии в системе. Практически рост зерен продолжается до их некоторого среднего размера в связи с тормозящим влиянием посторонних включений, находящихся по границам зерен. Это поры, примеси и пленки на поверхности порошковых частиц.

Увеличение размера зерен при сравнительно небольших температурах происходит в поверхностных слоях прессовки и называется поверхностной рекристаллизацией. С повышением температуры рекристаллизация происходит во всем объёме прессовки и носит название межчастичной собирательной рекристаллизации. В общем случае спеченные прессовки характеризуются сравнительно небольшими размерами зерен.

Перенос атомов через газовую фазу

Перенос атомов через газовую фазу при спекании является видом транспортного механизма, при котором происходит испарение вещества с поверхности одних частиц и конденсация его на поверхности других частиц. В связи с зависимостью упругости пара над поверхностью от её кривизны вещество испаряется с выпуклых участков частиц и конденсируется на вогнутой поверхности контакта за счет разности в упругости паров вещества над этими поверхностями. Перенос вещества идет в направлении межчастичного контакта, увеличивая его протяженность и соответственно повышая прочность межчастичного сцепления. Перенос атомов через газовую фазу способствует изменению формы пор, но не оказывает влияния на изменение плотности при спекании.

Влияние явления переноса вещества через газовую фазу при спекании на физико-механические свойства тел возрастает с повышением температуры и в результате химических реакций между спекаемым материалом и газовой атмосферой печи. Например, при восстановлении оксидов образующиеся атомы металла обладают большой подвижностью и легко переходят в газовую фазу, увеличивая концентрацию в ней паров вещества. В процессе выдержки при температуре спекания упругости паров вещества над частицами выравниваются и перенос атомов через газовую фазу прекращается.

Спекание порошковых материалов, когда образуется жидкая фаза, называется жидкофазным, при котором происходят процессы, несколько отличающиеся от процессов твердофазного спекания. В присутствии жидкой фазы, развитие сил сцепления между отдельными частицами порошка облегчается, но только в том случае, если она смачивает частицы, остающиеся твердыми. При плохой смачиваемости жидкая фаза тормозит спекание, препятствуя уплотнению.

Появление жидкой фазы при спекании, образующейся за счет расплавления более легкоплавкого компонента, приводит к увеличению скорости диффузии компонентов и облегчает перемещение частиц твердой фазы относительно друг друга, способствует заполнению пор.

Различают три стадии спекания в присутствии жидкой фазы:

- вязкое течение жидкости и перегруппировка частиц. На этой стадии образовавшаяся жидкая фаза заполняет поры и способствует

- перегруппировке твердых частиц, что приводит к их более плотной упаковке;

- растворение и осаждение, при котором мелкие частицы растворяются в жидкости, а крупные растут за счет вещества, осаждающегося на них из расплава;

- образование жесткого скелета. На этой стадии твердые частицы срастаются, жидкость уже не может затекать в межчастичные промежутки и усадка связана с процессами, имеющими место при твердофазном спекании. В результате срастания частиц образуется жесткий скелет и уплотнение подчиняется закономерностям твердофазного спекания.

В реальном процессе жидкофазного спекания в зависимости от природы фаз и количества жидкой фазы преобладает та или иная стадия спекания. В общем случае скорость и степень уплотнения увеличиваются при возрастании содержания жидкой фазы. Однако, количество образующейся жидкой фазы не должно быть слишком большим и не превышать объём твердой фазы, так как это ведет к потере изделием формы, полученной при прессовании. Одновременно необходимо иметь в виду, что чрезмерно малое количество жидкой фазы не позволяет в полной мере использовать преимущества спекания с жидкой фазой, так как её объём будет недостаточен для обеспечения требуемой активности соответствующих процессов при спекании.

К жидкофазному спеканию относится метод пропитки жидким металлом, представляющим собой легкоплавкую металлическую составляющую композиции, спрессованного и спеченного пористого каркаса из тугоплавкого компонента. При этом жидкий металл или сплав заполняет поры заготовки из тугоплавкого компонента.

Применяются два метода пропитки:

Метод наложения

Метод наложения заключается в том, что на пористый каркас помещают пропитывающий металл в виде кусочка, объём которого равен объёму имеющихся пор каркаса. После нагрева в печи до соответствующей температуры происходит расплавление легкоплавкого металла и расплав впитывается в поры тугоплавкого каркаса.

Метод погружения

Метод погружения состоит в том, что пористый каркас погружают в ванну с расплавленным пропитывающим металлом. Впитывание происходит под действием капиллярных сил. Температура пропитки обычно превышает на 100 – 150 °С температуру плавления пропитывающего металла.

Благодаря этой странице вы научитесь сами решать такие задачи:

Другие похожие задачи:

Описание работы:

Уменьшение объема пор при спекании прессовки, приводящее к

уменьшению линейных размеров, называется…

а) усадкой, б) относительным сужением,

в) упругим последействием, г) ползучестью.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Прессование представляет собой формирование металлического порошка путём приложения давления к порошку, находящемуся в закрытой форме или оболочке. Основные закономерности процесса прессования рассмотрены на примере формования простейшей заготовки в стальной прессформе.

При формовании в собранную и установленную на плиту пресса прессформу засыпается порция порошковой смеси и устанавливается пуансон, через который от пресса на порошковую смесь передается соответствующее давление и под действием усилия начальный объём сыпучей порошковой смеси уменьшается, происходит деформирование её и формируется брикет, называемый прессовкой, заданной формы и размеров. После выдержки при заданном давлении нагрузка снимается и спрессованная заготовка выталкивается из пресс-формы. Прессование в закрытых пресс-формах может быть односторонним, когда усилие прессования прикладывается к одной из торцовых поверхностей будущей прессовки или двухсторонним – при приложении усилия прессования с двух сторон.

Изменение объёма порошковой массы происходит в результате смещения и деформации отдельных частиц и связано с заполнением пустот, образовавшихся при свободной насыпке порошка, при которой частицы в полости пресс-формы располагаются хаотически, образуя так называемые мостики или арки.

Для пластичных металлов деформация вначале ограниченна приконтактными участками малой площади, а затем распространяется в глубь частиц. В случае хрупких материалов деформация проявляется в разрушении и дроблении выступов на поверхности частиц.

При прессовании увеличение плотности прессуемого порошка происходит неравномерно. Кривая процесса уплотнения порошка имеет несколько характерных участков. На первом этапе прессования наибольшее повышение усилия прессования вызывает значительное увеличения плотности прессуемого порошка. При дальнейшем повышении усилия прессования значительного увеличения плотности заготовки не происходит. Это объясняется тем, что в начальной стадии прессования плотность засыпанного порошка равна его насыпной массе, и при приложении даже незначительного усилия прессования приводит к резкому повышению плотности. По мере увеличения плотности и усилия прессования происходит разрушение мостиков и арок, проникновение частиц в поры, перемещение неблагоприятно расположенных частиц в более благоприятные места. Большая часть усилия прессования на этом участке затрачивается на преодоление трения частиц порошка о стенки пресс-формы.

По мере увеличения усилия прессования происходит качественное и количественное изменение границ между частицами. За счет трения между частицами при их смещении относительно друг друга контактные поверхности несколько сглаживаются, окисные пленки снимаются, контакты между частицами в этих местах из неметаллических переходят в металлические. Сближение частиц, а также качественное изменение контактных поверхностей приводит к появлению сил межатомного взаимодействия, в результате чего сопротивляемость порошка внешнему воздействию увеличиваются и повышение плотности прессовок затормаживается.

Прессование при очень больших усилиях вызывает хрупкое разрушение частиц порошков из твердых материалов и пластическую деформацию частиц из мягких металлов. Работа прессования на этом этапе в основном затрачивается на деформацию и разрушение частиц. Нарастание уплотнения прессовок с увеличением давления происходит медленно и постепенно прекращается.

При прессовании различных материалов величина давления, необходимого для достижения определенной плотности прессовок, будет различной. Чем пластичнее материал порошка, тем при более низких давлениях начинается уплотнение порошков за счет деформации частиц.

В реальных условиях в процессе прессования происходит наложение указанных стадий уплотнения, протекающих практически одновременно. Так, деформация некоторых частиц начинается уже при малых давлениях и в то же время движение отдельных частиц имеет место при значительных нагрузках.

Перемещение частиц порошка, происходящее при прессовании, приводит к возникновению давления на стенки пресс-формы называемом боковым. Оно значительно меньше приложенного к порошку давления из-за трения между частицами и других факторов, затрудняющих смещение частиц. Между боковым давлением и давлением прессования существует прямая пропорциональная зависимость. Показатель, соответствующий их отношению, называется коэффициентом бокового давления, величина которого может составлять 25 – 40%. Величина его зависит от плотности прессовки, а также физических характеристик порошка (пластичность, дисперсность и форма зерен). Боковое давление изменяется по высоте прессуемых брикетов из-за сил трения, возникающих между движущимися частицами порошка и стенками пресс-формы. Это явление называется внешним трением. Часть давления прессования тратится на его преодоление, происходит уменьшение усилия прессования по высоте брикета. Следовательно, уменьшается и боковое давление. Потери усилия прессования на внешнее трение зависит от коэффициента трения в паре материал порошка – материал пресс-формы, качества обработки стенок пресс-формы, наличия смазки, высоты засыпки порошка и размера поперечного сечения пресс-формы. С наличием внешнего трения связано неравномерное распределение плотности в объёме прессовки. Плотность падает по высоте брикета в направлении прессования по мере уменьшения усилия из-за потерь на преодоление внешнего трения.

Одним из способов уменьшения внешнего трения и повышения плотности брикета является применение смазки при прессовании. Используемые смазки могут быть активными и инертными.

Активные смазки изменяют физико-механические свойства порошковых частиц, понижают прочность поверхностных слоев частиц, что облегчает их деформирование и способствует уплотнению. Инертные смазки не оказывают какого-либо воздействия на материал порошка, но способствуют уменьшению сил трения.

В качестве смазок чаще всего используют стеариновую кислоту и её соли, парафин, олеиновую кислоту, глицерин, камфору и другие вещества.

После прессования для удаления брикета из прессформ необходимо приложить некоторое усилие, которое называется давлением выталкивания. Оно пропорционально давлению прессования и упругих свойств материала порошка. Возникновение его связано с самопроизвольным увеличением размеров прессовки при снятии с неё давления в результате действия внутренних напряжений, возникающих в процессе уплотнения порошка. Это явление носит название упругого последействия и имеет место и после выпрессовки брикета из прессформ даже в течение некоторого времени.

Величина упругого последействия зависит от дисперсности порошка, формы и состояния поверхности частиц, механических свойств материала, давления прессования, смазки, упругих свойств пресс-формы и других факторов.

В направлении прессования упругое последействие всегда больше, чем в поперечном направлении, так как усилие прессование всегда больше бокового давления.

Упругое последействие у брикетов из порошков хрупких и твердых металлов больше, чем у брикетов из мягких и пластичных порошков. Это объясняется тем, что при одном и том же давлении прессования прочность прессовки из более твердых материалов меньше и роль упругой деформации для них возрастает по сравнению с пластической.

Читайте также: