Свищ пожарного рукава что это

Обновлено: 28.04.2024

В данной статье пойдет речь о устройствах для ликвидации течи в пожарных напорных рукавах при их повреждении при тушении пожара. Также предложена конструкция нового устройства для восстановления работоспособности рукавных линий.

Ключевые слова

ВОССТАНОВЛЕНИЕ РАБОТОСПОСОБНОСТИ, ПРИСПОСОБЛЕНИЕ, ОБРАЗОВАНИЕ ТЕЧИ, НАПОРНЫЙ РУКАВ, ПОЖАР, ПОВРЕЖДЕНИЯ РУКАВОВ

Текст научной работы

При тушении пожара напорные рукава подвергаются механическим воздействиям, в результате которых происходит повреждение рукава, что влечет снижение количества или прекращение подачи в зону горения огнетушащих веществ, увеличение времени тушения и материального ущерба от пожара. Разрыв пожарных рукавов происходит на 65% из-за механических повреждений при прокладке магистральных и рабочих линий, при этом повышение рабочего давления в рукавной системе приводит к потерям огнетушащих веществ и появлению свищей, продольных и поперечных разрывов, а также ослаблению навязки соединительных головок.

Основными причинами выхода из строя пожарных рукавов являются: разрывы и проколы, прогары, порезы оболочки, отслоение внутреннего слоя и разъедание оболочки агрессивными веществами, что свидетельствует об изношенности рукавов в связи с большими сроками эксплуатации рукавов на пожарах, а также абразивный износ у соединительных головок [3,5].

Исходя из вышесказанного, можно сделать вывод, что обеспечение и повышение надежности работы пожарных напорных рукавов при тушении пожара и проведении аварийно-спасательных работ является на сегодняшний день актуальной проблемой.

При возникновении течи в напорном рукаве, она должна быть немедленно устранена путем установки рукавных зажимов. В зависимости от размера повреждения напорного рукава, могут использоваться следующие рукавные зажимы:

1. Ленточный зажим (см. рис. 1) используется для ликвидации течи в напорном рукаве из отверстий диаметром до 2 см или разрывов длиной до 3 см.

Рисунок 1. Ленточный зажим

К недостаткам устройства следует отнести: большой вес, низкую коррозионную стойкость, невозможность ликвидировать большие (продольные и особенно поперечные разрывы рукавов).

Достоинствами данного устройства являются: высокая мобильность устройства и высокая скорость установки устройства на рукавную линию.

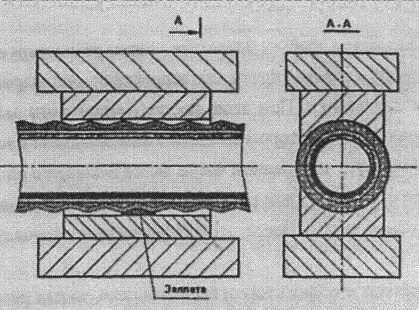

2. Корсетный зажим (см. рис. 2) используется для ликвидации течи в рукавах из продольных разрывов длиной до 10 см.

Рисунок 2. Корсетный зажим, установленный на рукаве

К недостаткам данного устройства можно отнести: невозможность ликвидировать большие (продольные, особенно поперечные разрывы рукавов), низкую скорость ликвидации течи в рукавной линии.

Также существует устройство, предназначенное для крепления пожарного рукава на втулке соединительной головки (см. рис. 3). Если на пожаре произойдет разрушение навивки на втулке соединительной головки и пожарный рукав сползет с со втулки, то его можно будет оперативно закрепить с помощью данного устройства.

Рисунок 3. Крепежное устройство для зажима каркаса напорного рукава, крепежное устройство для зажима каркаса напорного рукава на втулке соединительной головки

К недостаткам данного устройства следует отнести: снижение работоспособности резьбы в условиях грунтовой загрязненности и как следствие снижение надежности устройства в целом, низкая коррозионная стойкость, невозможность ликвидировать разрывы рукавов [1].

Проанализировав возможные причины отказов пожарных напорных рукавов и современные способы устранения неисправностей на пожаре или ликвидации чрезвычайной ситуации, возник вопрос о разработке нового устройства, позволяющего нивелировать недостатки рассмотренных выше устройств. Разрабатываемое устройство для восстановления работоспособности рукавных систем, должно обеспечить оперативное восстановление вышедшего из строя рукава с высоким качеством устранения неисправностей и способное обеспечить в полном объеме работоспособность рукава [2,4].

Исходя из тактических возможностей дежурной смены на пожаре при выходе из строя напорного рукава, вследствие разрыва, провести оперативный ремонт в настоящее время не представляется возможным. Для решения этой технической задачи было спроектировано устройство для восстановления работоспособности рукавных систем на пожаре.

Устройство для восстановления работоспособности рукавных систем на пожаре состоит из следующих составных частей: соединительной втулки, двух зажимов и оси для крепления зажимов на соединительной втулке (см. рис. 4).

Рисунок 4. Устройство для восстановления рукавных систем на пожаре

Пожарно-техническое вооружение предназначено для эксплуатации в тяжелых условиях, таких как: повышенная влажность, высокая температура, большой градиент температур, абразивный износ и т.д. Поэтому разработанное устройство для восстановления работоспособности рукавных систем на пожаре обладает следующими характеристиками: малый вес; достаточная прочность; высокая коррозионная стойкость; достаточная износостойкость; быстрота и легкость установки, долговечность и невысокая себестоимость.

Подводя итог вышесказанному можно сделать вывод, что различные повреждения рукавов при тушении пожаров случаются достаточно часто, что снижает эффективность подачи огнетушащих веществ через рукавные линии. Устройство для восстановления работоспособности рукавных систем на пожаре позволит оперативно восстановить работоспособность вышедшего из строя напорного рукава при его поперечном разрыве.

Список литературы

- Пожарная техника: Учебник / Под ред. М.Д. Безбородько.-М.: Академия ГПС МЧС России, 2004.-550 с.

- Киселев В.В. Меры по снижению износа деталей пожарной техники. / NovaInfo.Ru. – 2016. – Т. 1. – № 51. – С. 37-40.

- Пучков П.В. К вопросу повышения долговечности соединительных рукавных головок/NovaInfo.Ru.– 2016 г. – № 54 – С.

- Киселев В.В., Топоров А.В., Пучков П.В. Повышение надёжности пожарной техники применением модернизированных смазочных материалов. Научные и образовательные проблемы гражданской защиты. 2010. № 3. С. 24-28.

- Пучков П.В., Киселев В.В., Топоров А.В. Защита водопенных коммуника-ций пожарных автомобилей от коррозионного разрушения. Материалы XII Международной научно-практической конференции "Фундаментальные и прикладные исследования в современном мире». – СПб, «Стратегия будущего», 15 декабря 2015. – Том 1. с. 107 – 110.

Цитировать

Подача различного вида огнетушащего состава аварийно-спасательными подразделениями МЧС была бы просто невозможно без пожарных рукавов. Пожарные рукава это неотъемлемый элемент пожарно-технического оснащения любого подразделения.

Пожарный рукав – это гибкий трубопровод, предназначенный для транспортирования огнетушащих веществ, оборудованный при эксплуатации в расчете пожарной машины, а также в составе пожарного крана пожарными соединительными головками.

С помощью пожарных рукавов пожарные могут транспортировать воду, пенный раствор, порошок в любую необходимую точку чрезвычайной ситуации и пожара.

По своей сути пожарные рукава это тот же трубопровод (сухотруб) с присоединенными пожарными головками, только гибкий, по этому эму также свойственны потери напора (который обязательно необходимо учитывать) и другие законы применимые в гидравлике. Но сейчас не об этом.

На сегодняшний день в странах СНГ присутствует три вида пожарных рукавов, а именно (подробнее по клику):

- всасывающие;

- напорно всасывающие;

- напорные.

Виды рукавов пожарных

Всасывающие

Всасывающий пожарный рукав это рукав более жесткой конструкции целевое применение, которого практически ни чем не отличается от напорно-всасывающих рукавов.

Предназначен для забора воды из водоисточника с помощью пожарного насоса и транспортирование ее для пожаротушения.

Отличаем всасывающих рукавов является более усиленная конструкция рукава, который состоит из:

- внутренней резиновой камеры;

- двух текстильных слоев;

- проволочной спирали;

- промежуточного резинового слоя и внешнего текстильного слоя.

Длина всасывающих пожарных рукавов также как и напорных является стандартной и зависит от конструктивных особенностей пожарных автомобилей, вследствие чего длинна всасывающего рукава (напорно-всасывающего) составляет 4 м.

Данный тип рукавов располагается в пеналах на крыше АЦ (что характерно для отечественных автомобилей), на современных зарубежных марках, а также некоторых отечественных пеналы уже располагаются непосредственно на уровне насосного отсека, что намного удобнее.

Напорно-всасывающие

Напорно-всасывающие рукава предназначены для забора воды из водоисточников, пожарных гидрантов и другим систем противопожарного водоснабжения с помощью пожарного насоса и транспортирования для нужд пожаротушения.

Так как для забора воды в полости рукава необходимо создать вакуум, насосом АЦ, основной конструктивной особенностью данного типа пожарных рукавов является наличие металлического каркаса из стальной проволоки покрытой грубым текстильным кожухом.

Напорно-всасывающие рукава производятся диаметром от 50 до 200 мм. Рукава меньшего диаметра

Так как рукава имеют жесткую конструкцию и достаточно большой диаметр для более качественного их соединения между собой и патрубком автомобиля необходимо использовать ключи типа К-80, К-150, где значение соответствует диаметру условного прохода рукава.в основном используются для перекачки специальных жидкостей, таких как пенообразователь, масла и т.п.

Напорные

Название «напорные пожарные рукава» говорит само за себя (так в принципе и со всеми другими рукавами), то есть это рукава, по которым непосредственно подают огнетушащий состав к пожарному стволу (под давлением порядка 2-8 атмосфер) и далее на тушение через пожарный ствол.

Другими словами определение звучит так – предназначены для транспортирования огнетушащих веществ под избыточным давлением для пожаротушения.

Напорные пожарные рукава это наиболее распространенный вид пожарных рукавов, так как такими рукавами в обязательном порядке укомплектовываются пожарные автоцистерны, пожарные поезда и корабли, пожарные кран-комплекты и они нашли свое широкое применение и в других сферах деятельности человека.

Как было сказано напорные пожарные рукава располагаются в АЦ предварительно смотанные в одинарную или же двойную скатку, есть варианты хранения на специальной катушке.

Классификация

по видам

Классификация рукавов пожарных общая

по материалам изготовления

Типы напорных рукавов

Как и все техническое оборудование, и аварийно-спасательный инструмент напорные пожарные рукава должны соответствовать ГОСТу.

Согласно нормативным документам напорные пожарные рукава должны классифицироваться по:

Стойкости к внешним воздействиям:

- износостойкие (И);

- маслостойкие (М);

- термостойкие (Т).

Климатическому исполнению для эксплуатации в районах с:

- тропическим;

- умеренным (-40˚С до + 45˚С);

- холодным климатом (-50˚С до + 45˚С).

Важно: плакат в технический класс по классификации и схеме технологической эксплуатации пожарных рукавов доступны по кнопке скачать, после статьи!

Эксплуатация

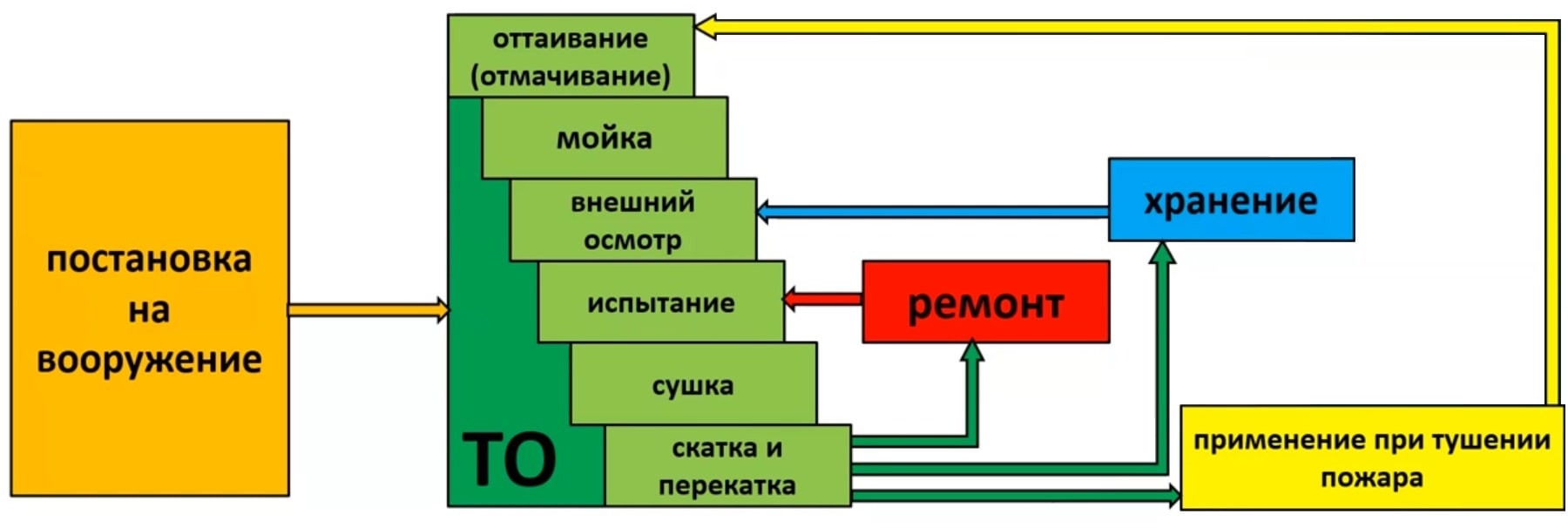

Включает в себя следующие мероприятия:

- постановка на вооружение пожарных частей и комплектации пожарных кранов;

- применение в работе при тушении пожаров;

- техническое обслуживание;

- ремонт;

- хранение.

Схема эксплуатации рукавов пожарных

Дополнительный материал:

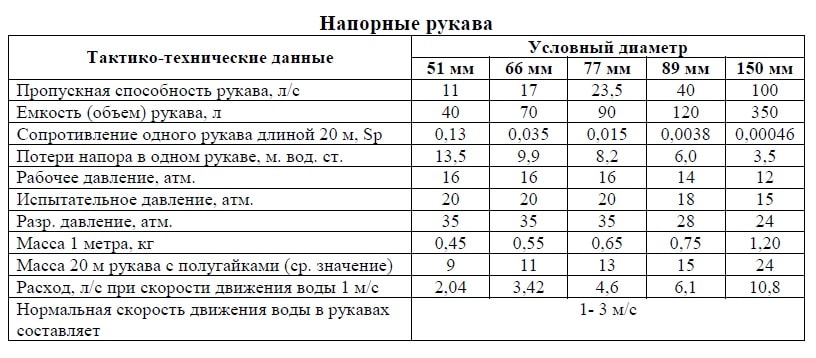

Тактико-технические характеристики

Рукава пожарные – предназначены для транспортирования ОТВ под избыточным давлением. Рукава пожарные делятся на три следующих вида:

- напорные, 20 м (Диаметр: 51, 66, 77, 89, 150 мм);

- всасывающие, 4 м – для забора воды из откр. водоисточника (диаметр: 125 мм);

- напорно-всасывающие, 4 м – для забора воды из ПГ (диаметр: 77 мм).

Из таблицы вы узнаете справочные данные: пропускную способность, емкость и объем рукава, сопротивление, потери напора, рабочее и испытательное давление, массу (вес), расходы и скорость движения воды.

Таблица по рукавам пожарным ТТХ

Таким образом, и техническое исполнения рукавов будет разное. Напорные рукава 70-80 годов XX ст изготавливались из льна, что конечно очень было неудобно, так как их обязательно было необходимо просушивать, они очень тяжело ремонтировались и были достаточно тяжелыми и не компактными.

На сегодняшний день напорные рукава изготовляют из многослойных синтетических материалов (лавсан, капрон) с прорезиненной подложкой, также с внешней стороны рукава покрывают специальными износостойкими полимерными покрытиями.

На основных пожарных автомобилях в основном используют рукава диаметром 38,55,66,77,89,150 мм.

Стандартная длинна напорного рукава составляет 20 м.

В напорных пожарных рукавах одним из наиболее важных параметров является пропускная способность рукава, которая будет зависеть от диаметра в первую очередь, а также объем самого рукава.

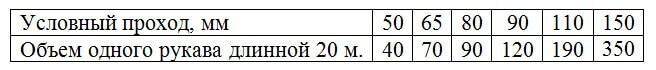

Вопрос: сколько литров воды в рукаве смотри таблицу:

Объем одного пожарного рукава

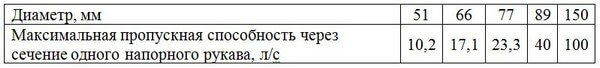

Вопрос: какая пропускная способность рукавов смотри таблицу

Пропускная способность пожарного рукава

Учитывать пропускную способность рукава очень важно, при организации пожаротушения, так как от этого будет зависеть необходимая интенсивность подачи огнетушащих средств в очаг возгорания.

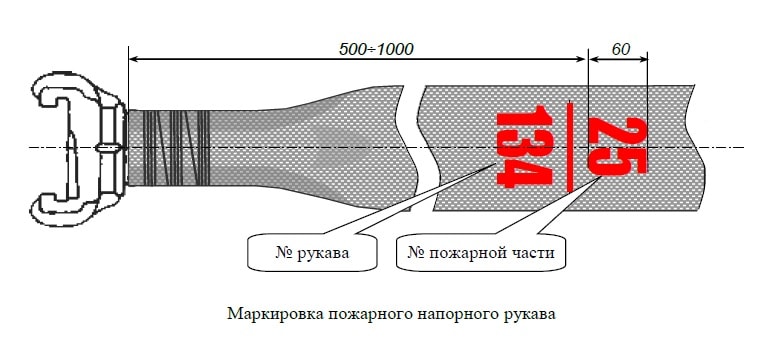

Обозначения на пожарных рукавах

На рукава, поступившие в пожарную часть, наносят дополнительную маркировку их принадлежности к пожарной части. На рукавах, являющихся принадлежностью пожарной части, маркировка состоит из дроби, где в числителе указывается номер пожарной части, в знаменателе – порядковый номер рукава.

Рукава «Универсал» – рекомендуются к применению для внутренних пожарных кранов и переносных мотопомп.

Рукава пожарные напорные «Стандарт» – предназначены для передвижной пожарной техники с целью подачи воды и водных растворов пенообразователей на расстояние под давлением. Рукава пожарные Стандарт отличаются от рукавов пожарных Универсал своей морозостойкостью до -55°С.

Рукава «Технолен», применяются для комплектования передвижной пожарной техники и мотопомп с рабочим давлением до 1,6 МПа, морозостойкие , износостойкие, ремонтопригодные с резиновой внутренней камерой.

Рукава латексированные (рукав латексный) с внутренним гидроизоляционным слоем, произведенным из натурального латекса, применяются для комплектования передвижной пожарной техники и мотопомп с рабочим давлением до 1,6 МПа.

Пожарные напорные рукава прорезиненные «Армтекс» (двухстороннее полимерное покрытие) предназначаются для передвижной пожарной техники и мотопомп, с рабочем давлением до 1,6 МПа, подача воды и водных растворов пенообразователей с водородным показателем рН=7-10. под давлением в на расстояние в интервале рабочих температур от минус 400С и в районах с умеренным климатом (исполнение У). Повышенная износостойкость, устойчивость к агрессивным средам (масло, бензин).

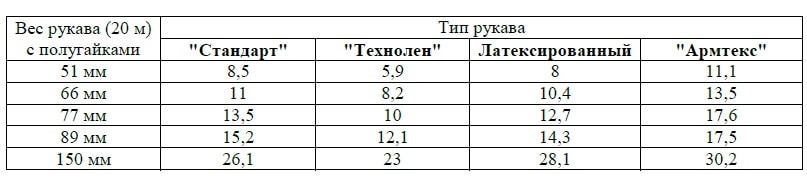

Сравнительная характеристика поставляемых на вооружение пожарных напорных рукавов

Предупреждение свищей в рукавных линиях

Для временного устранения течи, в местах повреждения напорных пожарных рукавов, во время тушения пожара, необходимо оборудовать рукава находящиеся в боевом расчёте двумя манжетами длинной 25-30 см. (отрезки рукава того же диаметра).

Во избежание разрывов рукавов от гидравлических ударов подавать воду в рукавную линию следует путем постепенного открытия клапанов напорных патрубков насоса и разветвлений. Запрещается резко повышать давление в насосе, а также резко перекрывать ствол.

При расчете напора принимаются следующие потери: по 1-й атм. на разветвления; по 1 атм. на 10 м по высоте (жилой дом – 3 этажа); по 1 атм. на 100 м по горизонтали.

Дополнительный материал

Всасывающие и напорно-всасывающие рукава следует ремонтировать, если они не выдержали испытаний, а также при наличии видимых механических повреждений (проколы, абразивный износ, смятие спирали и т.п.) и других неисправностей.

При потере герметичности и внешних повреждениях на самих всасывающих и напорно-всасывающих рукавах, в зависимости от характера повреждения, их ремонтируют одним из следующих способов:

а)наложением заплат на наружную поверхность ремонтируемого рукава клеевыми составами;

б)вулканизацией сырой резиной.

При повреждении пожарных соединительных головок на всасывающих и напорно-всасывающих рукавах, необходимо заменить пожарные соединительные головки и присоединить их методом навязки в соответствии с п. 3.6 Методического руководства или при помощи хомутов.

Ремонт способом наложения заплат.

Наружная поверхность всасывающего и напорно-всасывающего рукава, изношенная на глубину до проволочной спирали, ремонтируется наложением кольцевых или ленточных заплат из прорезиненного полотна с помощью клеев. Клей подбирается в соответствии с рекомендациями, приведенными в сопроводительной документации на всасывающие и напорно-всасывающие рукава или используется обыкновенный резиновый клей.

Ремонт всасывающих и напорно-всасывающих рукавов, получивших повреждение в виде сквозных проколов и порезов длиной до 10 мм, производится наложением заплат на наружную поверхность. Места вокруг прокола на поверхности ремонтируемого рукава зачищаются и обезжириваются бензином или другим растворителем. Вырезаются заплаты из прорезиненного полотна или вулканизованной резины толщиной от 1,5 до 2,0 мм диаметром от 50 до 60 мм или прямоугольной формы размером 60×60 мм со скругленными углами, зачищаются и обезжириваются. На зачищенное место поверхности ремонтируемого рукава и заплату наносится клей. Приклеивание осуществляется в соответствии с указаниями то применению для используемого клея.

Несквозные проколы (порезы) заполняются клеем. Наносится слой клея вокруг прокола и на заплату из резины или прорезиненного полотна и заплата приклеивается аналогично.

Ремонт сквозных разрывов требует вскрытия стенки ремонтируемого рукава в месте разрыва с наружной стороны путем последовательного вырезания и удаления слоев, составляющих стенку. При этом последующие слои вырезают ступеньками, соблюдая порядок, при котором каждый ниже лежащий слой вырезается на ширину и длину, большую вырезанной части выше лежащего слоя.

Для удобства работы верхние слои ремонтируемого рукава по мере вырезки негодных участков отгибают вверх. После этого поврежденный участок сушат и подготавливают к ремонту.

Зачищают и промывают с обеих сторон подготовленную для ремонта заплату из листовой резины. По размерам заплата должна перекрывать поврежденный участок ремонтируемого рукава на длину от 30 до 35 мм во всех направлениях.

После просушки на заплату и ремонтируемый участок наносят тонкий слой клея, подсушивают и заплату приклеивают.

Резиновая заплата второго слоя должна быть на длину от 12 до 20 мм больше вырезанного слоя ремонтируемого участка. Это обеспечивает возможность выполнения шва внахлестку. Процесс подготовки и наложения этой заплаты тот же, что и первого слоя.

Раскрой заплаты и обклейка всасывающего и напорно-всасывающего рукава прорезиненной тканью и наружной обкладкой проводятся так, чтобы обкладка два – три раза обернула отремонтированный участок и перекрыла место разрыва на ремонтируемом рукаве на длину от 200 до 250 мм с каждого конца. Для улучшения прилипания наружной обкладки к поверхности ремонтируемого рукава рекомендуется на время сушки поверх обкладки намотать веревку, воспроизводя спиральную форму поверхности ремонтируемого рукава.

Деформация металлической спирали всасывающего и напорно-всасывающего рукава устраняется деревянным или резиновым молотком на круглой оправке.

Ремонт способом вулканизации.

Для ремонта способом вулканизации необходимо иметь специальные приспособления, позволяющие зажимать ремонтируемый участок всасывающего и напорно-всасывающего рукава в аппарате без изменения его формы, с усилием до 100 кг на 10 см длины ремонтируемого рукава.

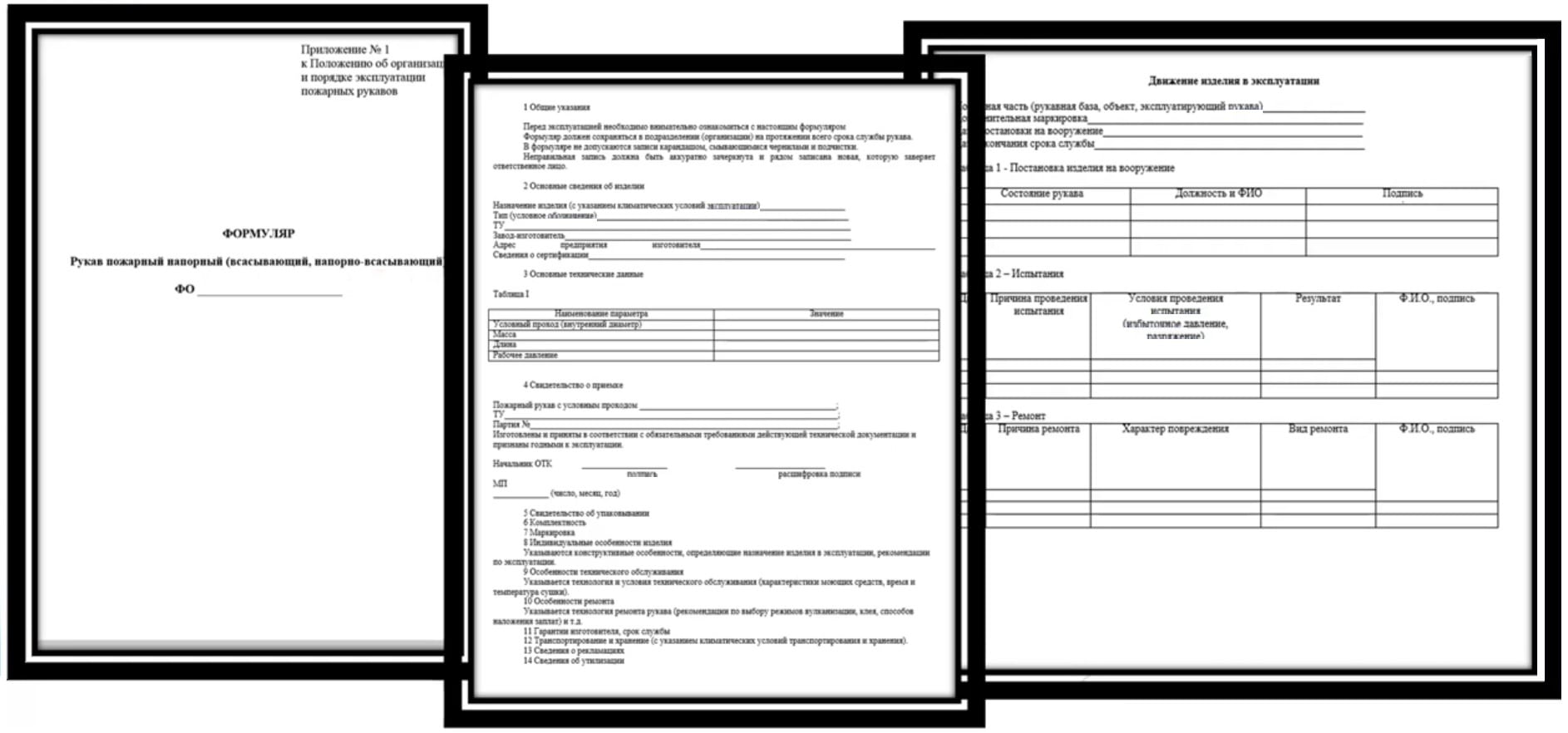

Технология ремонта конкретных типов и модификаций всасывающих и напорно-всасывающих рукавов должна быть приведена в формуляре, составленном предприятием-изготовителем. По окончании ремонта в формуляр вносятся сведения о ремонте (вид ремонта, характер повреждения).

Отремонтированные всасывающие и напорно-всасывающие рукава подвергают испытаниям в соответствии с п. 3.3.2.4 Методического руководства не ранее, чем через 24 часа после окончания ремонта.

Ремонт напорных рукавов.

В процессе эксплуатации напорные рукава получают повреждения, которые могут быть устранены ремонтом. Ремонту подвергают вымытые и высушенные напорные рукава. Напорные рукава, получившие повреждения каркаса, ремонтируют следующими способами:

б) с применением клеев.

Напорные рукава, получившие повреждения пожарных соединительных головок и мест соединений с ними, оборудуются пожарными соединительными головками заново в соответствии с п. 3.6 Методического руководства.

Технология ремонта конкретного типа напорного рукава должна быть изложена в формуляре, составленном заводом-изготовителем.

Ремонт способом вулканизации.

Для проведения ремонта вулканизацией необходимо иметь:

-вулканизационный аппарат со струбцинами;

-волосяную жесткую щетку;

-ножницы, нож сапожный, молоток деревянный или резиновый;

-от трех до пяти деревянных подкладок;

Ремонт вулканизацией осуществляется двумя способами.

Вулканизированный резиновый клей приготавливают из сырой клеевой резины, которую растворяют в авиационном бензине. Сырую клеевую резину нарезают мелкими кусками, помещают в плотно закрывающуюся банку и заливают авиационным бензином в соотношении: 3 кг бензина на 1 кг резины. Полученная смесь отстаивается в течение суток. По истечении этого срока набухшую резину тщательно перемешивают и в смесь еще заливают такое же количество бензина. После чего, смесь в течение 2-3 часов снова тщательно перемешивают до получения однородной массы клея.

Ремонтируемое место напорного рукава и заплата обезжиривается путем тщательной протирки ветошью, смоченной в бензине, ацетоне или другом растворителе.

На ремонтируемое место и заплату наносят от пяти до семи слоев клея общей толщиной не более 1 мм, причем каждый следует просушивать до такого состояния, когда к клеевой поверхности не будут прилипать волоски сухой щетки. После просушки последних сдоев клея на напорном рукаве и заплате, заплата накладывается на ремонтируемое место и равномерно прижимается к нему легкими ударами резинового молотка.

Участок напорного рукава с наложенной заплатой кладут на плиту вулканизационного аппарата заплатой вниз и плотно прижимают к плите струбциной, под которую подкладывают деревянную доску (подкладку) размером, превышающим заплату.

Напорный рукав с заплатой выдерживают при температуре от плюс 130 до плюс 140 “С в течение от 35 до 40 мин.

Заплату изготавливают из сырой резины и прорезиненного полотна, применяемого для ремонта автомобильных шин. После подготовки ремонтируемого места на напорный рукав кладут сырую резину толщиной 2 мм, а на нее прорезиненное полотно. Размер заплаты из сырой резины должен быть величину от 20 до 25 мм больше размеров поврежденного участка по всем направлениям, а заплата из прорезиненного полотна должна перекрывать заплату из сырой резины на величину от 15 до 20 мм по всем сторонам.

Наложенную заплату из сырой резины и прорезиненного полотна тщательно прикатывают к напорному рукаву, после чего вулканизируют в течение 25 мин при температуре от плюс 130 до плюс 140 °С.

Ремонт с применением клеев.

Ремонт сквозных проколов или порезов осуществляется постановкой наружных и внутренних заплат одновременно. При повреждениях напорных рукавов без нарушения целостности внутреннего гидроизоляционного слоя ремонт осуществляется наложением наружных заплат.

При использовании любого из клеев подготовка заплат и мест ремонта осуществляется в следующей последовательности:

- место на напорном рукаве и заплата зачищается, у латексированных напорных рукавов в месте повреждения, кроме того, удаляется латексная пленка и поверхности склеивания обезжириваются;

- на ремонтируемое место и заплату кистью наносят от одного до трех слоев клея в зависимости от склеиваемых поверхностей, причем каждый слой просушивается в течение от 15 до 20 мин при комнатной температуре;

- после просушки последних слоев клея заплата накладывается на ремонтируемое место и прижимается к нему пальцами рук или легкими ударами резинового молотка;

- участок напорного рукава с наложенной заплатой целесообразно поместить в пресс или между зажимами струбцины, плотно зажать и выдержать в течение от 10 до 15 мин при комнатной температуре.

На наружную поверхность заплаты накладывается пергамент или полиэтилен дога предотвращения случайного приклеивания ее к поверхности контакта в прессе или струбцине.

Пергамент или полиэтилен вводите» также в напорный рукав под ремонтируемое место во избежание склеивания внутренней поверхности гидроизоляционного слоя.

Давление с которым заплата должна быть прижата к напорному рукаву, устанавливается из расчета 5 кг на 1 см2 поверхности заплаты и выдерживается при комнатной температуре в течение одного часа.

После этого напорный рукав извлекается да пресса и выдерживается без деформации отремонтированного места в течение от 10 до 13 часов.

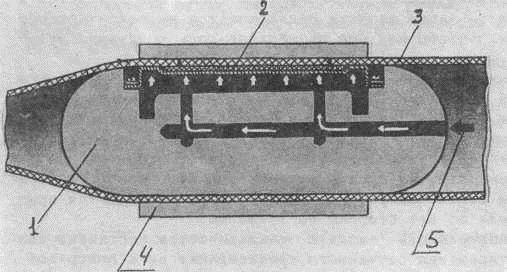

Установка заплат внутрь напорного рукава производится с помощью приспособления, схема которого показана на рисунке 12. Обработка внутренней поверхности напорного рукава в месте установки заплаты осуществляется через разрыв в напорном рукаве.

- камера под резиновой мембраной;

- заплата;

- напорный рукав;

- опорное кольцо;

- подвод сжатого воздуха

Воздух, подаваемый в камеру под давлением от 0,3 до 0,5 МПа, расправляет: ее и прижимает заплату к ремонтируемому участку напорного рукава.

В таком положении они выдерживаются в течение одного часа, затем давление воздуха снижается до нуля, а приспособление извлекается из напорного рукава.

Заплаты изготавливают из кусков напорного рукава того же типа. Размеры заплат определяются величиной разрыва напорного рукава. При этом дается припуск от краев разрыва во все стороны на величину от 35 до 40 мм.

При ремонте проколов установка заплат внутрь рукава на предварительно подготовленное место производится с помощью специального держателя заплат.

Заплату устанавливают на мембрану приспособления обращенной наружу клеевой стороной.

Для того, чтобы заплата в процессе установки держателя к ремонтируемому месту не смещалась, ее в 2-3 точках приклеивают к мембране клеем, который при высыхании и деформации мембраны отклеивается, позволяя свободно извлекать приспособление из рукава.

Технология ремонта конкретных типов и модификаций напорных рукавов должна быть приведена в формуляре, составленном предприятием – изготовителем. По окончании ремонта, ответственным за эксплуатацию напорных рукавов, в формуляр вносятся сведения о ремонте (вид ремонта, характер повреждения).

Отремонтированные напорные рукава испытывают гидравлическим давлением (таблица 3 приложения № 3) не ранее, чем через 24 часа после ремонта.

В данной статье пойдет речь о новых технических решениях для восстановления работоспособности рукавных систем на пожаре. Предложена новая конструкция рукавного зажима и рекомендации по установке зажима на рукавную линию. Также в статье рассмотрены основные виды повреждений пожарных рукавов.

Ключевые слова

Текст научной работы

Пожарный рукав представляет собой гибкий трубопровод, предназначенный для транспортирования огнетушащих веществ и оборудованный при эксплуатации в расчете пожарного автомобиля, а также в составе пожарного крана пожарными соединительными головками (рис.1).

При тушении пожара напорные рукава подвергаются механическим воздействиям, в результате которых происходит повреждение рукава, которое влечет снижение количества или прекращение подачи в зону горения огнетушащих веществ, увеличение времени тушения и материального ущерба от пожара.

Рисунок 1. Пожарный напорный рукав

Разрыв пожарных рукавов происходит на 65% из-за механических повреждений при прокладке магистральных и рабочих линий, при этом повышение рабочего давления в рукавной системе приводит к потерям огнетушащих веществ и появлению свищей, продольных и поперечных разрывов, а также ослаблению навязки соединительных головок.

К основным причинам выхода из строя пожарных рукавов относятся: разрывы и проколы (рис. 2а), прогары (рис. 2б), порезы оболочки (рис. 2в), отслоение внутреннего слоя (рис. 2г), ослабление навивкии пожарного рукава на втулке соединительной головки (рис. 2д) и разъедание оболочки агрессивными веществами, что свидетельствует об изношенности рукавов в связи с большими сроками эксплуатации рукавов на пожарах, а также абразивный износ у соединительных головок.

Рисунок 2. Основные виды выхода из строя пожарных рукавов: а — разрыв напорного пожарного рукава; б — прогар напорного пожарного рукава; в — порез и прокол напорного пожарного рукава; г — отслоение внутреннего слоя напорного пожарного рукава; д — ослабление навивки пожарного рукава на втулке соединительной головки

Находящиеся в эксплуатации в пожарно-спасательной части пожарные рукава должны быть в исправном состоянии. Исправное состояние пожарных рукавов обеспечивается соблюдением правил эксплуатации и хранения, своевременным проведением технического обслуживания и качественным выполнением ремонта.

При эксплуатации пожарных рукавов на пожаре, напорные рукава могут повреждаться с возникновением в них течи. Течь в рукавной линии должна быть немедленно устранена путем установки рукавных зажимов. В зависимости от вида и размера повреждения напорного рукава, могут использоваться следующие рукавные зажимы:

- Ленточный зажим, который используется для ликвидации течи в напорном рукаве в случае образования сквозного отверстии диаметром до 2 см или разрыва длиной до 3 см;

- Корсетный зажим, который используется для ликвидации течи в рукавах в случае образования продольных разрывов длиной до 10 см.

Но следует отметить, что ни одно из выше перечисленных рукавных зажимов невозможно использовать при поперечном разрыве рукава. Разработан рукавный зажим, который позволит устранить сразу несколько различных причин выхода из строя рукавных линий.

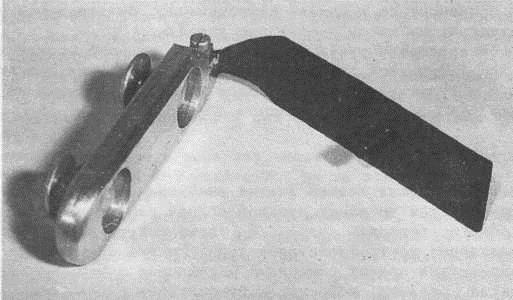

Рукавный зажим состоит из четырех элементов (см. рис. 3):

- Соединительная втулка (1 шт.);

- Зажим (2 шт.);

- Ось (1 шт.);

- Винт — «Барашек» (2 шт.).

Рисунок 3. Рукавный зажим в собранном виде: 1 — зажим; 2 — ось; 3 — втулка;4 — барашек; 5 — пожарный рукав

При возникновении полного разрыва рукава или крупном местном его разрыве участникам тушения пожара рекомендуется выполнить следующие действия:

1. Подать команду о прекращении подачи огнетушащих веществ в рабочую линию (прекратить подачу ОВ при помощи закрытия вентилей на разветвлении, не прекращая при этом работу насоса пожарного автомобиля)

2. Провести визуальный осмотр предполагаемого места установки устройства, удаление инородных тел (очищение) с внутреннего гидроизоляционного покрытия. Раскрыть зажимы устройства как показано на рисунке 4.

Рисунок 4. Рукавный зажим в раскрытом виде

3. Взять в руки концы разорванного рукава и плотно накинуть их на втулку с двух сторон навстречу друг другу, как показано на рисунке 5

Рисунок 5. Порядок сборки устройства: а — направление накидывания, разорванного рукава на втулку устройства; б — устройство с накинутым рукавом

4. Закрепить каркас рукава на втулке посредством их фиксации с помощью двух зажимов. Для фиксации рукава необходимо захват прижимной скобы завести в паз верхнего полукольца и зафиксировать прижимную скобу. Устройство с зафиксированным рукавом представлено на рисунке 6.

Рисунок 6. Устройство для восстановления работоспособности рукавных систем с зафиксированным рукавом

5. Подать команду о заполнении рабочей линии огнетушащим веществом, путем постепенного открытия клапанов разветвлений.

В случае срыва рукава со втулки соединительной головки, при ослаблении навивки пожарного рукава участникам тушения пожара рекомендуется выполнить следующие действия:

1. Снять один из зажимов устройства, с помощью откручивания барашка с оси как показано на рисунке 7. Одновременно с этим действием подать команду о прекращении подачи огнетушащих веществ в рабочую линию (прекратить подачу ОВ при помощи закрытия вентилей на разветвлении, не прекращая при этом работу насоса пожарного автомобиля).

Рисунок 7. Рукавный зажим с отсоединенным одним из зажимов

2. Провести визуальный осмотр предполагаемого места установки устройства, удаление инородных тел (очищение) с внутреннего гидроизоляционного покрытия. Раскрыть зажим устройства как показано на рисунке 8.

Рисунок 8. Зажим в раскрытом виде

3. Взять в руки конец пожарного рукава и втулку соединительную головки, накинуть плотно рукав на втулку, как показано на рисунке 9.

Рисунок 9. Порядок установки зажима: а — направление накидывания, сорванного рукава на втулку устройства; б — зажим с накинутым рукавом

4. Закрепить каркас рукава на втулке соединительной головки посредством фиксации зажима. Для фиксации рукава необходимо захват прижимной скобы завести в паз верхнего полукольца и зафиксировать прижимную скобу. Зажим с зафиксированным рукавом представлено на рисунке 10.

Рисунок 10. Зажим с зафиксированным рукавом

5. Подать команду о заполнении рабочей линии огнетушащим веществом, путем постепенного открытия клапанов разветвлений.

Подводя итог вышесказанному можно сделать вывод, что различные повреждения рукавов при тушении пожаров случаются достаточно часто, что снижает эффективность подачи огнетушащих веществ через рукавные линии. Разработанный рукавный зажим позволит оперативно восстановить работоспособность вышедшего из строя напорного рукава при его поперечном разрыве или при ослаблении навязки на соединительной втулке полугайки.

- Полетаев В.А.

- Пучков П.В.

- Киселев В.В.

Список литературы

- Пожарная техника: Учебник / Под ред. М.Д. Безбородько.-М.: Академия ГПС МЧС России, 2004.-550 с.

- Киселев В.В. Меры по снижению износа деталей пожарной техники. / NovaInfo.Ru. – 2016. – Т. 1. – № 51. – С. 37-40.

- Пучков П.В. К вопросу повышения долговечности соединительных рукавных головок/NovaInfo.Ru.– 2016 г. – № 54 – С.

- Киселев В.В., Топоров А.В., Пучков П.В. Повышение надёжности пожарной техники применением модернизированных смазочных материалов. Научные и образовательные проблемы гражданской защиты. 2010. № 3. С. 24-28.

- Пучков П.В., Киселев В.В., Топоров А.В. Защита водопенных коммуникаций пожарных автомобилей от коррозионного разрушения. Материалы XII Международной научно-практической конференции "Фундаментальные и прикладные исследования в современном мире». – СПб, «Стратегия будущего», 15 декабря 2015. – Том 1. с. 107 – 110.

Цитировать

Пожарное оборудование

Пожарный рукав – первичное противопожарное средство, представляющее собой гибкий трубопровод, по которому подаются огнетушащие вещества. Виды, назначение и основные требования к устройству пожарных рукавов определены в ГОСТе Р 51049-2008. Соблюдение госстандарта обеспечивает работоспособность оборудования и оперативное реагирование в момент чрезвычайной ситуации.

Виды пожарных рукавов

На сегодняшний день спасатели работают с тремя видами ПР:

- всасывающими;

- напорно-всасывающими;

- напорными.

Всасывающие

Главная характеристика этого вида пожарных рукавов – работа от насоса под давлением. Основной материал производства – вулканизированная резина, выдерживающая большие нагрузки. Их диаметр достигает 200 мм, а вес – 6 кг. Отличительная особенность – отсутствие в комплекте головок. Основное назначение – забор воды из водоисточника и подача ее к месту тушения.

Назначение и использование всасывающих пожарных рукавов определяет их устройство. Основными частями их являются:

- внутренняя резиновая камера;

- два текстильных слоя;

- проволочная спираль, дающая жесткость конструкции, работающей под давлением;

- промежуточный резиновый слой;

- внешняя текстильная оболочка.

Всасывающие ПР размещаются в специальных пеналах АЦ.

Напорно-всасывающие

Назначение и устройство этого вида пожарных рукавов сходно со всасывающими. Исключение составляет дополнительная функция – подача воды не только от резервуаров, но и от гидрантов под давлением. Именно поэтому обязательное условие для конструкции ПР – наличие металлического каркаса, закрытого кожухом из грубой ткани. Головки у него также не предусмотрены, то есть такой рукав работает только на перекачку ОТВ. Диаметр ПР – от 50 до 200 мм. Регламент устройства и использования напорно-пожарных рукавов прописан в отдельном ГОСТе 5398.76.

Напорные

Назначение этого вида пожарных рукавов – подача ОТВ к стволу под избыточным давлением около 2.8 атмосфер для дальнейшего непосредственного тушения. Считается самым распространенным типом оборудования, которым обязательно комплектуются автоцистерны, пожарные поезда, корабли.

Основу их конструкции составляет прочный тканевый кожух, покрытый внутри гидроизоляционными материалами. Снаружи обязательна металлическая арматура. В отличие от других видов эти ПР поставляются в полной сборке. Их диаметр – 300 мм, а масса достигает показателя 7 кг.

НР разделяются по стойкости к внешним воздействиям:

- износостойкие (И);

- маслостойкие (М);

- термостойкие (Т).

Имеют значение и климатические условия их эксплуатации:

- тропический климат;

- умеренный (-40…+40°С);

- холодный (-50…+40°С).

Общая классификация

Кроме классификации по назначению рукава различаются и по другим параметрам: материалу, используемым ОТВ и виду техники.

Для напорно-всасывающих

В зависимости от типа основного технического средства НВПР делятся на:

- универсальные;

- тип РПМ (на автоцистернах);

- РПК-В, РПК-Н для ПК внутреннего и наружного тушения.

- из натуральных тканей;

- из синтетических волокон: прорезиненные и латексированные;

- с двухсторонней защитой: с полимерным слоем или адаптированные на давление до 3 МПа.

Для всасывающих

В целях пожарной безопасности материал у этого вида рукавов бывает только один – толстая тканерезина с армирующим спиралевидным слоем. По стойкости к ОТВ они делятся на:

- водяные;

- типа КЩ, адаптированные к подаче разбавленных кислот и щелочей.

По климатическому использованию ВПР предполагают все три типа.

В общей классификации выделяют такой параметр, как «Условный проход». По нему установлен диапазон 25DN; 40 DN; 50 DN; 65 DN; 80DN; 90 DN и 150 DN. Важен также и показатель рабочего давления в системе, измеряемый в МПа: 1.0; 1.2; 1.6 и 3.0. Технические характеристики при этом зависят от вида рукавов: для всасывающих 3 МПа, для напорных – 1.6, а для ПК в жилых помещениях – 1.0.

Испытание пожарных рукавов

Существует несколько видов испытаний пожарных рукавов, которые позволяют оценить работоспособность и безопасность данного оборудования. Первую проверку проводят на заводе, испытанию подвергается целая партия изделий, из которой выбирают несколько образцов. Их проверяют:

- по длине;

- по внутреннему диаметру;

- по герметичности;

- по соответствию комплектации;

- по целостности и правильности упаковки;

- по соблюдению маркировки.

Приемо-сдаточное испытание проводят в течение суток после выпуска партии. Далее следуют периодические испытания, график которых регламентирован исключительно рекомендациями производителя.

Все проверки проводят с соблюдением условий:

- температура воздуха +15…+35°С;

- влажность 45…85%;

- атмосферное давление 84…106 кПа.

- проверку метража;

- массу одного метра ПР с отклонением от нормы не более 0.1 кг;

- определение толщины внутреннего изоляционного слоя (не менее 0.3 мм);

- расход воды на увлажнение;

- испытание на разрывное давление;

- проверку термостойкости;

- проверку маслостойкости;

- устойчивость к абразивному износу;

После тестирования рукава полностью просушивают и укладывают в пожарные шкафы или отсеки пожарных автомобилей.

Читайте также: