Почему появляются поры на бетоне

Обновлено: 26.04.2024

Морозостойкость бетона обусловлена прежде всего строением его порового пространства . Бетон имеет - три вида пор:

- поры цементно-бетонного геля, размер которых лежит в пределах (15-40)-1010м,

- капиллярные поры бетона 0,01-1 мкм,

- условно замкнутые поры бетона 10-500 мкм.

Поры геля характеризуются минимальной проницаемостью бетона для жидкостей и газов (коэффициент проницаемости для пор геля менее 1010 м/с). Перенос жидкой фазы в порах геля возможен только по механизму молекулярной диффузии. Вода в порах геля при эксплуатации бетонных и железобетонных конструкций не замерзает, что объясняется их размером, содержанием в поровой жидкости добавок-электролитов в бетоне.

Капиллярные поры бетона можно представить как часть объема воды цементного теста, которая не заполнена продуктами гидратации цемента . Любой бетон имеет микрокапилляры размер меньше 10-1 мкм. Они обладают способностью к капиллярной конденсации влаги, обусловливающей гигроскопичность материалов. Макрокапилляры с радиусом больше 0,1 мкм (обычно до 10 мкм) заполняются водой только при непосредственном контакте с ней.

Капиллярные поры являются основным дефектом структуры цементного камня. В свежеприготовленном тесте можно считать порами все пространство, заполненное водой. При твердении часть его заполняется гелем. Чем больше степень гидратации цемента (а), тем больше образуется геля и тем меньший объем остается на капиллярные поры. Данные по водопроницаемости цементного камня и бетона показывают, что переход от непрерывной системы пор к условно изолированной происходит при капиллярной пористости бетона Пк < 0,33.

Температура замерзания воды в капиллярно-пористом теле зависит от размеров капилляров. Например, в капиллярах диаметром 1,57 мм вода замерзает при -6,4°С; 0,15 мм при -14,6°С; 0,06 мм - -18°С. В порах диаметром менее 0,001 мм вода практически не замерзает, она приобретает свойства псевдотвердого тела.

В порах бетона, обусловленных контракцией, создается вакуум, и они заполняются в зависимости от условий твердения воздухом или водой. Контракционный объем рассматривают в наше время не как самостоятельный вид пор, а как часть капиллярной пористости.

К условно замкнутым порам бетона относят пузырьки воздуха в цементном камне и бетоне . Суммарным объемом пор, их размером, количеством и удельной поверхностью можно управлять введением воздухововлекающих или газообразующих добавок. Воздушные поры, получаемые путем введения в бетонную смесь воздухововлекающих добавок, существенно изменяют структуру цементного камня. Число воздушных пор в 1 см3 цементного камня может достигать одного миллиона, а поверхность этих пор - 200-250 см2. Через эту поверхность поступает в воздушные поры избыточная вода, вытесняемая из капилляров при замораживании бетона. Защитным действием обладают лишь достаточно мелкие воздушные поры размером менее 0,5-0,3 мм.

В качестве критерия для оценки эффективности защитного действия воздушных пор в бетоне распространение получил т.н. «фактор расстояния», предложенный Т. Пауэрсом . Для его расчета принимается, что в цементном камне имеется некая идеализированная система одинаковых воздушных пор, расположенных на равном расстоянии друг от друга. Наиболее удаленными в этом случае от воздушной поры являются точки цементного камня, лежащие в углах куба.

К важнейшим эксплуатационным факторам для бетона, кроме числа циклов замораживания и оттаивания, относятся степень водонасыщения и температура замораживания бетона .

Снижение прочности бетона после замораживания и оттаивания наблюдается лишь при его водонасыщении выше определенной величины, которая, в свою очередь, связана со значением отрицательной температуры. Величина критического водонасы-щения может быть достигнута не только при водонасыщении бетона перед замораживанием, но и в результате перераспределения поровой воды в замерзающем бетоне в виде пара. Водонасыще-ние бетона возрастает в присутствии солей.

Вода в большинстве капиллярных пор бетона замерзает при температуре до -15°С . При дальнейшем понижении температуры происходит замерзание воды в более тонких порах (рис. 6.7) и при температуре -70 . -80°С практически вся поровая вода находится в замерзшем состоянии, исключая воду, заполняющую мельчайшие гелевые поры и адсорбированную на стенках капиллярных пор. Сравнительное определение морозостойкости бетона замораживанием при -17 и -50°С показало, что бетон во втором случае разрушается в 6-10 раз быстрее.

В связи с описанным выше становится понятно почему так важно тщательное перемешивание бетонной смеси и достижение максимальной однородности бетонной массы перед заливкой.

ООО "Минпол" готовит бетон с применение европейских технологий и присадок, для увеличения морозостойкости и срков эксплуатации своего бетона.

Сразу обозначим главное условие — дефекты бетона могут быть правильно определены только после тщательного осмотра конструкции с зачисткой/расшивкой дефектных мест и выявлением пустот и полостей, действия по восстановлению возможны только после согласования методов устранения дефектов бетона с проектной организацией и строительным контролем.

- Дефект бетона — гравелистая поверхность — этот дефект возникает, как правило, из-за некачественной опалубки, которую зачастую попросту забывают ремонтировать и используют множество раз. Этот изъян можно увидеть невооружённым взглядом — он заключается в том, что грани твёрдого наполнителя выпирают из тела бетона. Из-за этого проведение отделочных работ серьёзно затрудняется или вовсе становится невозможным.

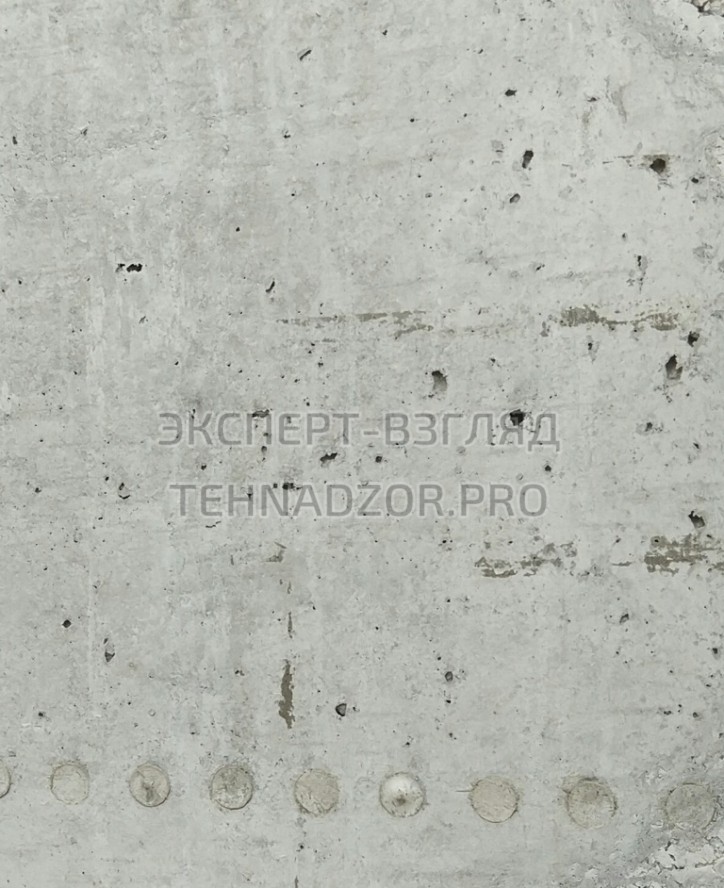

Фото дефект бетона:

Гравийная поверхность

Как устранить дефект гравелистая поверхность : очистить металлическими щётками, промывают струёй воды, а затем оштукатуривают цементно-песчаным раствором состава 1:2 (по объёму) на портландцементе марки 400-500.

2. Дефект бетона — полости на поверхности бетона — возникает обычно из-за нарушения технологического процесса изготовления смеси или ее укладки.

Фото дефект бетона:

полости на поверхности бетона

Как устранить дефект полости на поверхности бетона: очистить металлическими щетками, промывают струей воды, затереть поверхности цементным раствором.

3. Дефект бетона — Раковины —образуются в результате сбрасывания бетона в опалубку с большой высоты, из-за недостаточного уплотнения, применения жесткой бетонной смеси, в результате длительного транспортирования, во время которого бетонная смесь расслоилась и начала схватываться. Чаще всего раковины появляются в местах наибольшей насыщенности арматурой, труднодоступных и неудобных для укладки и уплотнения бетона.

Фото дефект бетона:

раковины в бетоне раковины в бетоне раковины в бетоне раковины в бетоне

При назначении метода устранения раковин необходимо учитывать их число и размеры.

Как устранить дефект раковины в бетоне: в сильно загруженных колоннах раковины последовательно расчищают, удаляя уплотнённый бетон с каждой стороны колонны, затем их промывают водой и подготовленные полоски бетонируют. Для заделки раковин применяют раствор или бетон с крупностью зерен заполнителя до 20 мм. В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой и получить повышенную прочность на ослабленном участке в раннем возрасте, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции. Если при проверке обнаружены сквозные раковины, расчистка которых вызовет значительное снижение несущей способности нагруженных колонн, то устраивают железобетонные обоймы или накладки с последующим нагнетанием в пустоты цементно-песчаного раствора через установленные заранее трубки. На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора.

4. Дефект бетона — пустоты в теле бетонной конструкции — это один из самых серьезных дефектов, который может привести к обрушению всей конструкции, поэтому его нужно исправлять незамедлительно. Зачастую пустоты могут быть огромных размеров и даже оголять арматуру. Они часто встречаются и появляются, как правило, вследствие непрохождения бетона на данном участке. Пустоты иногда достигают таких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Фото дефект бетона:

пустоты в бетоне пустоты в бетоне

Как устранить дефект пустоты в бетоне: поверхность стыков очищают от рыхлого старого бетона, после чего стыки тщательно промывают водой. У мест бетонирования устраивают навесную опалубку с карманами, несколько возвышающимися над верхним стыком. Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с технадзором проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием.

5. Дефект бетона — трещины — причину такого брака определить сложно, но к самым типичным относятся: неправильное вычисление количества необходимых материалов, превышение расчётных нагрузок, коррозия арматуры, нарушение технологии при укладке и так далее.

Фото дефект бетона:

дефект трещины в бетоне дефект трещины в бетоне

Как устранить дефект трещины в бетоне: Метод исправления дефекта напрямую зависит от множества факторов (положение, направление, ширина раскрытия и наличие ее изменения и многих других), и может существенно отличаться в разнообразных ситуациях. В большинстве случаев, для ремонта используется метод инъектирования — трещину заполняют специальным ремонтным составов под давлением.

Все дефекты бетона — не являются нормой для продолжения работ, в любом случае необходимо проводить мероприятия по их устранению. Отсутствие мероприятий по выявлению и устранению дефектов бетона как правило приводит к более негативным последствиям. Минимизировать дефекты бетона Вам поможет строительный контроль.

По общепринятым представлениям дефекты в железобетонных конструкциях и изделиях возникают либо на стадии проектирования либо на стадии строительства либо на стадии эксплуатации. В настоящем докладе рассматриваются только дефекты, возникающие на стадии строительства и только поверхностные, так называемые внешние дефекты. Наиболее часто встречающиеся дефекты в железобетонных конструкциях и изделиях это усадочные и силовые трещины, инородные включения, сколы, дефекты рабочих швов в том числе их неправильное расположение, недоуплотненные (непровибрированные) участки, неровности, отсутствие защитного слоя вплоть до оголения арматуры, раковины, увлажнение и фильтрация влаги (в зимний период), высолы, масляные и ржавые пятна. Анализ статистических данных за последние два года показал, что в монолитных железобетонных конструкциях около 30% составляют недоуплотнённые участки бетона, около 20% трещины различного характера и 30% дефекты рабочих швов бетонирования.

Необходимо отметить, что требования к изделиям и конструкциям с точки зрения дефектности достаточно сильно различаются (смотри нижеприведенную таблицу)

Изделия (ГОСТ 13015-2012)

Категория бетонной поверхности

от А1(глянцевая) до А7

от А3(под улучшенную окраску) до А7(скрываемые поверхности)

Жировые и ржавые пятна

не допускаются (кроме А7)

Диаметр раковины, не более,мм

Высота местного наплыва, мм

Глубина окола ребре, мм

Трещины, не более,мм

Прочность контакта поверхностей бетона в шве бетонирования

должна быть обеспечена

Расположение рабочего шва бетонирования

Поверхность шва должна быть перпендикулярна оси колонн и балок, поверхности плит и стен.

Наша организация при выявлении дефектов ориентируется на требования свода правил

СП 70.13330.2012 и ГОСТ 13015-2012. При этом мы разделяем выявленные дефекты по степени опасности на малозначительные, значительные и критические. Это позволяет достаточно объективно делать выводы о соответствии обследованных конструкций и изделий требованиям проектной документации и нормативной документации. Как правило мы обращаем внимание на следующие дефекты - трещины всех видов, оголение/обнажение арматуры, пустоты и раковины, посторонние включения, дефекты рабочих швов и недоуплотненные участки. При обнаружении трещин проводятся измерения ширины их раскрытия. При обнаружении оголённой арматуры, раковин и пустот, недоуплотненных участков и посторонних включений определяются их размеры. При обнаружении дефектов рабочих швов фиксируется их положение относительно осей конструкции и отсутствие контакта бетонных поверхностей в шве. В последнее время при инструментальном измерении дефектов нами используется ультразвук который позволяет получить более объективные данные по дефектам, например по измеренной глубине трещины отнести ее к конструкционной, влияющей на несущую способность конструкции либо к не конструкционной (усадочной). Этот метод позволяет также определять наличие или отсутствие контакта слоев бетона в рабочем шве бетонирования и размеры недоуплотненных участков бетона.

Дефекты железобетонных конструкций и изделий можно также условно разделить на поверхностные и внутренние.

Поверхностные дефекты это поры различного размера образующиеся из-за защемления воздуха при густой консистенции смазки и ее неравномерном нанесении (поверхности А1- А3), недоуплотненные участки образующиеся из-за недостаточной пластичности бетонной смеси (поверхности А4- А5) и быстрого схватывания бетонной смеси (поверхности А6- А7), оголение арматуры образующиеся из-за неправильной установки опалубки, усадочные трещины возникающие из-за неправильной тепло-влажностной обработки бетона.

Внутренние дефекты это пустоты образующиеся из-за зависания бетонной смеси на арматурном каркасе при ее быстром загустевании, силовые трещины образующиеся из-за просадки грунта и преждевременного или неправильного нагружения конструкций и изделий, отсутствие контакта поверхностей в шве бетонирования и их неправильное расположение относительно осей конструкции при нарушении технологии бетонирования.

Причины возникновения дефектов в конструкциях и изделиях

В конструкциях. Современная технология возведения монолитных конструкций предполагает

применение бетонных смесей с осадкой конуса 16 сантиметров и более. Такие смеси склонны к

расслоению и водоотделению. По этой причине неизбежно образуются различного рода дефекты,

что в дальнейшем приводит к снижению несущей способности и низкой долговечности монолитных

конструкций. Считается, что бетонные смеси для монолитного строительства должны суммарно содержать 500 - 600 кг на кубометр мелкодисперсных компонентов в виде цемента и инертного микронаполнителя. Однако в России мелкодисперсные компоненты представлены только цементом и составляют 300 – 400 кг на кубометр. В сочетании с применением пластификаторов это и приводит к расслоению и водоотделению при укладке смесей в конструкции.

В изделиях.Технология изготовления изделий имеет существенные отличия от технологии возведения конструкций. Основным отличием является применение гораздо менее пластичных бетонных смесей. При этом к изделиям традиционно предъявляются более высокие требования к качеству поверхности (см таблицу). Существует несколько причин ухудшения качества поверхности изделий, основными из которых можно признать неравномерное нанесение смазки на поверхность формы, недостаточно эффективное уплотнение бетонной смеси и ее неправильная рецептура. При густой консистенции смазки происходит защемление воздуха на поверхности формы и образование воздушных пузырьков особенно на вертикальных поверхностях. При применении бетонных смесей с осадкой конуса 2-6 см происходит образование воздушных пузырьков внутри бетонной смеси и при формовании изделий даже при интенсивном вибровоздействии на поверхности также образуются раковины. Однако интенсивное вибровоздействие нежелательно в принципе, поскольку оно приводит к расслоению бетонной смеси и неравномерности распределения прочности в изделиях. Решение этой проблемы путем увеличение подвижности бетонной смеси за счет применения пластификаторов также

не приводит к положительному результату поскольку даже при небольшом вибровоздействии бетонная смесь расслаивается со всеми вышеуказанными последствиями. Общепринятым решением данной проблемы является применение самоуплотняющихся бетонных смесей которые в обязательном порядке содержат микронаполнитель, однако этот путь существенно повышает себестоимость готовых изделий.

Предложения по совершенствованию методик контроля

Работа по выявлению дефектов в нашей организации налажена и проводится в плановом порядке. Однако несомненно нужно продолжать совершенствовать как методики, так и инструменты контроля. После анализа существующих и применяемых нами методик обнаружения и измерения дефектов хотелось бы предложить следующее:

1.Продолжить уточнение перечня дефектов, которые подлежат выявлению при обследовании конструкций и их более детальную привязку к классификатору опасности дефектов. В частности, можно было бы ввести дополнительную градацию дефектов по признаку ремонтопригодности, а именно ввести такие категории дефектов как устранимый или неустранимый.

2. При инструментальном определении ширины раскрытия трещин заменить неудобный в строительных условиях микроскоп Бринелля на набор щупов игольчатого типа при обеспечении точности измерений с его помощью на уровне 0,02мм (как у микроскопа).

3. Узаконить определение глубины трещин, поскольку это позволит как минимум отнести выявляемые трещины к усадочным/поверхностным (к примеру глубиной до 10% от толщины конструкции) или к силовым глубиной свыше 10% вплоть до сквозных (100% толщины конструкции).

4. Оценку качества поверхности железобетонных изделий и конструкций производить только по категориям бетонных поверхностей. При этом оценку по размеру раковин не применять.

4. В обязательном порядке контролировать расплыв конуса и водоотделение бетонных смесей при укладке их в конструкции.

Предложения по снижению дефектности

1. При изготовлении бетонных смесей в обязательном порядке вводить тонкомолотый компонент

Справка – во многих странах предписано вводить в бетонные смеси тонкомолотые компоненты на законодательном уровне.

2.Использовать цементы содержащие не менее 50% минеральных добавок. Содержание цемента на кубометр смеси при этом повысить на 30-40%.

3.Использовать при приготовлении бетонных смесей максимальной крупности 10мм.

4.Производить восстановление консистенции бетонных смесей перед их укладкой в конструкции введением пластификатора.

5.Наносить смазку на формы только механизированным способом.

6.Применять двухстадийную технологию приготовления бетонных смесей, где первая стадия это смешивание и совместный помол цемента, минеральной добавки и пластификатора,

а вторая - это приготовление бетонной смеси по традиционной технологии с использованием существующего оборудования БСУ. На первой стадии рекомендуется использовать обычную цементную шаровую мельницу. Двухстадийная технология особенно выгодна при изготовлении современных бетонных смесей, содержащих большое количество компонентов (цемент, микронаполнитель, пластификатор, замедлитель или ускоритель твердения, противоморозную добавку, стабилизатор при подводном бетонировании и т.п.).

1. Следует признать, что получение высокого качества поверхностей железобетонных изделий возможно в только при горизонтальном формовании изделий (лицом вниз).

2. Существенное повышение качества железобетонных изделий и особенно монолитных конструкций, в том числе их поверхности, возможно только при обязательном добавлении в бетонные смеси тонкомолотого компонента

3. Радикальное улучшение качества изделий и конструкций может быть достигнуто при переходе

на двухстадийную технологию. При этом создание производства фракционированных заполнителей и микронаполнителей не потребуется.

Несветайло Вячеслав Михайлович, инженер-эксперт отдела экспертиз несущих и ограждающих конструкций ГБУ "ЦЭИИС", кандидат технических наук.

Основным видом пор в бетоне являются микропоры цементного камня.

В значительно меньшем количестве присутствуют воздушные поры. Тем не менее в их отношении возникает методическая сложность: к какой составляющей структуры бетона их относить Мелкие воздушные поры (до 1—2 мм) располагаются в цементном камне. Но более крупные — каверны и раковины — по-видимому, уже можно рассматривать как элементы макропористости бетона.

В бетоне могут присутствовать и другие виды макропор. Это седиментационные поры, образующиеся при расслоении бетонной смеси под нижними поверхностями крупных заполнителей. Хотя их поперечный размер невелик, до 0,1 мм, протяженность уже соизмерима с размерами зерен заполнителей. Наблюдаются и щели, образующиеся при неплотном прилегании цементного теста к участкам поверхности заполнителей, загрязненным пылью или глиной.

В бетоне достаточно часто образуются и трещины. Они имеют различное происхождение: температурные, усадочные, образовавшиеся при коррозионном или морозном воздействии. Для макропор и трещин применяется термин: неплотности бетона.

Таким образом, в пустотно-пористой системе бетона можно выделить:

- поры: капиллярные, гелевые, воздушные;

- неплотности (пустоты): каверны и раковины, трещины, щели, сюда же можно отнести и седиментационные поры.

Такая классификация имеет определенные обоснования. Капиллярные, гелевые и воздушные поры присутствуют в бетоне «закономерно», т. е. являются неизбежными. Неплотности же возникают при нарушении технологии, несоответствии свойств бетонной смеси параметрам технологии или свойств бетона условиям эксплуатации конструкции.

Есть и другое отличие. Значительная часть пор не наблюдается в контрольных образцах, но может присутствовать в бетоне конструкций. Причины: различия в процессе уплотнения; расслоение в малых объемах может быть менее выражено; образцы, в отличие от массивных конструкций, не разогреваются вследствие экзотермии цемента и т. д.

Тот факт, что в бетоне конструкций могут возникать более крупные дефекты или уже имеющиеся дефекты могут присутствовать в более неблагоприятном сочетании, подтверждается испытанием крупных бетонных фрагментов. Они производились американскими исследователями при строительстве плотины Гувер. Если прочность стандартных цилиндров диаметром 15 см и высотой 30 см принять за 100%, то прочность цилиндров диаметром 90 см и высотой 180 см (объем 1,14м 3 ) составила лишь 83%.

Условно-замкнутая пористость бетона. Поры в бетоне подразделяются и в зависимости от отношения к воде. Вообще бетон гидрофилен: его поверхности, в том числе громадная внутренняя (стенки пор), легко смачиваются водой. Поэтому гель и микрокапилляры могут сорбировать ее из воздуха, более крупные поры и неплотности заполняются водой при контакте с ней.

Исключение составляют воздушные поры. Даже при водонасыщении или эксплуатации конструкций в воде они остаются заполненными воздухом. Их стенки образуются цементным гелем, пронизанным капиллярными порами. Вода в них находится под действием капиллярных сил, значительно больших, чем силы тяжести. Поэтому «вылиться» из капилляра в воздушную пору она не может.

Небольшое количество воздуха может также оставаться в капиллярных порах вследствие контракции или защемления при заполнении их водой. Эти включения воздуха и воздушные поры образуют условно-замкнутую пористость (т. е. не заполняемую водой). Она играет важную роль в обеспечении морозостойкости бетона. Но обычно эта пористость невелика, и для ее увеличения прибегают к искусственному вовлечению воздуха.

Добиться полного заполнения пор бетона водой можно искусственными приемами, например его кипячением или вакуумированием. Они иногда используются для определения общей пористости бетона. Обычным водопоглощением (по объему) определяют открытую пористость. Но так как условно-замкнутая пористость обычно невелика, по величине водопоглощения можно приблизительно оценить и общую пористость бетона.

воскресенье, 24 февраля 2013 г.

Как поры в бетоне влияют на его водонепроницаемость?

Как известно, бетон состоит из цементного теста, песка и гравия (щебня). Наличие в нем большого количества воздушных пор обусловливает его водопроницаемость.

Но это не означает, что при увеличении количества пор водопроницаемость повышается. Водопроницаемость бетона в большей степени зависит от формы и характера этих пор.

• поры укладки возникают в результате неправильного подбора состава бетонной смеси, недостаточного уплотнения этой смеси при укладке и от избыточного количества воды, требуемого для того, чтобы суметь обеспечить достаточную удобоукладываемость бетонной смеси. Вода впоследствии испарится, останутся поры и сообщающиеся капилляры. Эти поры и служат основными путями для фильтрации воды;

• капиллярные поры в цементном камне появляются в результате испарения избыточной воды, в результате чего появляются основные пути для фильтрации воды;

• поры геля возникают в процессе гидратации цементного теста и равномерно распределяются в массе геля в промежутке между капиллярными порами. Их уже будут относить к «закрытым», водонепроницаемым порам.

• поры седиментационного происхождения (седиментация означает оседание, в данном случае, цементных частиц), которые обычно образуются в процессе укладки бетонной смеси. Так как заполнитель обладает большим весом, то он оседает, образуя скелет, цементные частицы с небольшой скоростью также опускаются вниз, а свободная вода поднимается на поверхность бетона или скапливается под нижней поверхностью зерен-заполнителей. В результате чего на поверхности бетона возникает слой с высоким водоцементным отношением. После испарения воды в этом слое образуются большие сообщающиеся поры и под нижней поверхностью заполнителя также возникают пустоты (поры). Эти поры соединяются с другими порами, что способствуют большому просачиванию воды;

Поры укладки, седиментационные поры и капиллярные поры взаимосвязаны. Поры укладки и седиментационные поры имеют большие размеры, и вода проходит по ним свободно. А капиллярные поры оказывают сопротивление движение воды. Интенсивность фильтрации при сообщающихся открытых порах зависит от давления и размеров капилляров. В зависимости от определенного диаметра капилляра требуется определенное давление, чтобы наступила фильтрация.

Читайте также: