Как изготовить кож картон

Обновлено: 27.04.2024

Данный материал производится из волокон кожевенных и растительных, в свою очередь произведенные из вырубки кож комбинированного и хромового дубления, стружки и целлюлозы древесной. Классификация этого материала была разработана основываясь на сферах его применения.

Обувной картон ЗМ применяется при производстве задников для модельной обуви. Номер марки указывает на плотность картона.

Обувной картон марки СВМП нашел широкое распространение не только при изготовлении обуви, где он применяется как материал для стелек, но и как материал, из которого изготавливают уплотнительные прокладки для сельхоз- и автотехники.

Обувной картон СОП обычно используется в производстве стелек и полустелек в самую различную обувь.

Кожкартон МПЦК применяют в производстве прокладок, чья задача ― обеспечивать герметичность между поверхностями из металла в таких средах как воздух, бензин, масло и вода. Прокладки для грузовиков и сельхозтехники изготавливаются из кожкартона МПЦК. Для прокладок, которые используются во фланцевых соединениях также используется кожкартон данной марки.

Картон МПЦК (кожкартон) ― материал прокладочный целлюлозно кожевенный. Предназначен для изготовления прокладок для уплотнения мест соединения двигателей автомобилей и тракторов. Впрочем, производство кожкартона может быть направлено и на удовлетворение потребительских нужд. Одной из его разновидностей является обувной картон, без которого невозможно себе представить современную обувную промышленность.

Используется при изготовлении прокладок обеспечивающих герметичность между металлическими поверхностями в таких средах как воздух, бензин, масло и вода. Прокладки для грузовых автомобилях и сельскохозяйственной техники изготавливаются из кожкартона МПЦК. Для прокладок во фланцевых соединениях также используется марка МПЦК. ТУ-17 РСФСР 0300357-03-90

Универсальный картон - второе название этого материала. Используется во всех сферах промышленности как прокладочный материал.

Целлюлозно-кожевенный картон, чаще всего используется при изготовлении прокладок обеспечивающих герметичность между металлическими поверхностями в таких средах как воздух, бензин, масло и вода.

Также данный картон используется в обувной промышленности.

Картон обувной (расшифровка ― стелька вкладная, модельная, повседневная), которая нашла свое применение не только в обувной промышленности, где картон обувной СВМП применяется для изготовления стелек, преимущественно для зимних моделей обуви. Картон СВМП нашел свое применение также в качестве материала используемого для производства уплотнительных прокладок для сельскохозяйственной и автомобильной техники. При изготовлении таких прокладок используется не только марка СВМП, но и прокладочный картон других марок.

Для производства используются кожевенные и растительные волокна, сырьем для которых служат стружка и вырубка кож хромового и комбинированного дубления, а также древесная целлюлоза. Данный материал имеет классификацию, разработанную на основании сфер его применения.

Картон обувной СОП предназначен для изготовления стельки и полустельки в различного ассортимента.

Это очень удобный материал и он обладает рядом значительных преимуществ. В первую очередь основным свойством выделяют его необыкновенную гигиеничность. Гигиеничность кож-картона достигается благодаря тому, что он не проводит тепло, что позволяет не создавать идеальную среду для размножения бактерий, а также гигроскопичность, за счет которой лишняя влага и пар поглощается, тем самым предотвращает грибок и бактерии. Все эти преимущества удалось достигнуть с помощью использования удачных материалов, а именно растительные и кожевенные волокна, которые пропитаны специальным латексом и клеем. Как правило, кож-картон используют для изготовления задников, стелек и платформ.

Картон прокладочный марка "А" и "Б"

Картон прокладочный "А"

Используется для производства уплотняющих прокладок во фланцах и прочих соединениях, применяющихся в водяной или воздушной средах, а также, в бензиновой или масляной среде.

Картон прокладочный марок:

А – для прокладок соединений, применяемых в среде масла, бензина, воды;

Б – картон для прокладок соединений, применяемых в среде воды, воздуха.

Картон прокладочный имеет цвет натурального волокна.

Картон прокладочный марки «А»

Является незаменимым в автомобилестроении и производстве с/техники.

Толщина 0,3-3,0мм размер листа 1100х1050

Картон прокладочный марки «Б»

Используется при производстве мебели, применяется в кожгалантерее, автомобилестроении и в качестве прокладочного материала при перевозке бьющихся и иных изделий.

Паропроницаемость и воздухопроницаемость стелечных материалов обычно не нормируются, так как эти показатели материалов низа обуви имеют меньшее значение для обеспечения необходимого микроклимата в обувном пространстве, чем для верха обуви.

Практически паропроницаемость стелечных картонов составляет около 1 мг/см 2 ∙ч, а воздухопроницаемость близка к нулю. Только обувные картоны, полученные путем пропитки каучуковыми латексами готовой «папки» из альфа-целлюлозы, например стелечный материал тексон, наряду с высокой механической прочностью и большой намокаемостью (110% после намокания в течение 2 ч) имеют высокие показатели паро- и воздухопроницаемости, а именно: паропроницаемость его 3,8 мг/см 2 ∙ч, а воздухопроницаемость 0,4 см 3 /см 2 /сек.

Теплопроводность стелечных картонов 0,10-0,12 ккал/м 2 ч∙град близка теплопроводности стелечной натуральной кожи 0,1-0,11. Таким образом, картоны обладают при нормальной влажности хорошими теплозащитными свойствами. При увлажнении картонов их теплопроводность (так же, как и натуральной кожи) увеличивается.

Рассмотрим особенности стелечного картона. Стелечный картон из растительных волокон мало надежен для механических способов крепления в ответственных местах, так как при проколе его образуется отверстие с расщелинами по краям, которое тем больше, чем жестче материал. Поэтому в качестве стелечного материала он применяется главным образом в клеевой обуви, в Которой прочность крепления подошвы зависит от прочности клеевого шва между подошвой и затяжной кромкой обуви. Стелечные картоны на базе кожевенного волокна, а также стелечные материалы из пропитанной целлюлозной «папки» с латексной проклейкой, могут применяться для ниточного метода крепления, поэтому они испытываются на прорыв швом.

Кожевенные картоны с малой жесткостью (искусственный стелечный полувал из 100% кожевенного волокна и т. п.) затрудняют операцию затяжки тексом при формовании обуви. Рекомендуется испытывать их на прочность держания текса по методу ЦНИИКП, определяя сопротивление вырыванию одного текса, забитого при помощи копра весом 3 кг, падающего с высоты 100 мм.

При носке обуви стельки подвергаются одновременно изгибу, сжатию, скатыванию, а также действию пота, изменению влажности и температуры. Поэтому для полной характеристики вновь разрабатываемых или впервые применяемых стелечных материалов целесообразно подвергать их комбинированным воздействиям: испытывать прочность креплепия, жесткость, скатывание стелечных картонов после многократного изгиба, а также устанавливать величину изменения их свойств после многократного намокания в «искусственном поте» и высушивания.

Картон для стелек выпускается в листах размерами 800 мм в длину и ширину.

Рассмотрим особенности свойств картонов для задников. В обувном производстве имеют дело только с готовыми формованными картонными задниками. В настоящее время задники формуются главным образом из кожкартона и из кожматола.

При контроле качества кожевенных картонов перед их передачей в формовочный цех определяют их влажность, толщину, удельный вес, предел прочности при растяжении в сухом и мокром виде, относительное удлинение в %, весовую намокаемость после намокания в воде в течение 2 ч, скатываемость в мокром состоянии и жесткость.

Необходимо определять влажность картона перед формованием потому что формование его должно проводиться при строго определенной влажности. Формование недостаточно увлажненного (а следовательно, недостаточно пластичного, жесткого картона) не обеспечит необходимой формы задника и может привести к его излому по грани, что, в свою очередь, ведет к его разрушению (смятию) в носке.

Повышение влажности свыше необходимого предела для картонов на базе кожевенного волокна, особенно хромового дубления, приводит к ухудшению их формуемости в результате повышения упругости.

На рис. 29 приводятся данные по изменению остаточных деформаций различных обувных картонов в зависимости от их влажности. При испытании их на растяжение показано, что нарастание величины остаточных деформаций ε0 наблюдается для кожевенного картона и искусственного стелечного полувала в меньшей степени, чем для картона из растительного волокна и только до известного предела - 15-18% влажности.

Рис. 29. Влияние влажности картонов на величину остаточных деформаций: 1 - спецкартон сразу после снятия нагрузки; 2 - то же, после отдыха в течение 24 ч; 3 - искожполувал сразу после снятия нагрузки; 4 - то же, после отдыха в течение 24 ч; 5 - кожкартон сразу после снятия нагрузки; 6 - то же, после отдыха в течение 24 ч.

Чем большей упругостью обладает картон, тем он труднее сохраняет приданную ему форму. Однако при повторном увлажнении в носке такой картон более стойко противостоит растаптывающим деформирующим воздействиям стопы.

Практика формования задников и носки обуви с картонными задниками это полностью подтверждает. Так, спецкартон *, широко применявшийся для изготовления задников, в свое время хорошо формовался, хорошо сохранял форму, но при эксплуатации давал большое количество «оседания». Искусственный стелечный полувал труднее поддается формованию, но в носке дает минимальное количество оседания и размягчения.

* Спецкартон изготовлялся из растительного волокна (сульфатная целлюлоза, хлопок из отходов тряпья) с битумно-канифольной проклейкой. При эксплуатации в сырых условиях (весной, осенью) давал до 50% оседания, по данным опытных носок ЦНИИКП.

Основным сырьем для производства картонов служат волокна, проклейки и вспомогательные материалы.

В качестве растительного волокна применяется древесная сульфитная целлюлоза и различные отходы: тряпье, вырубка картонная и обрезки хлопчатобумажных тканей с обувных фабрик, волокно кордное из старых шин и т. п.

Разнообразны и виды кожевенных волокон, поступающих с кожевенных и обувных предприятий. Это отходы обувных фабрик, получающиеся при вырубании деталей в процессе раскроя. Здесь нужно указать краснодубную вырубку, получающуюся при вырубке деталей из жестких кож, и обрезь хромовую, получаемую при раскрое хромовых кож. С кожевенных заводов поступает стружка кожевенная (чаще всего стружка хромовая), получаемая в процессе строгания выдубленных кож.

Вид волокон влияет на свойства готовых картонов. Так, кожевенные волокна придают картонам эластичность и кожеподобный вид, а растительные - способствуют большей прочности и жесткости.

В неменьшей степени свойства картонов зависят от вида и количества проклеивающего вещества. В качестве проклеивающих веществ используются водные дисперсии различных естественных, искусственных и синтетических высокомолекулярных соединений (в частности, синтетические латексы). Имеются разнообразные виды проклеек для картонов, но для изготовления обувных картонов применяют, обычно, канифольно-битумную и латексную, а также их комбинацию.

Канифоль - хрупкая стекловидная масса желтого цвета, добывается из сосны (почему ее часто называют канифолью сосновой) и делится на подсочную и экстракционную.

Подсочная канифоль добывается из живицы, вытекающей из подрезов в коре хвойных деревьев путем отгонки посторонних веществ - скипидара и влаги. Сырьем для экстракционной канифоли служат пни хвойных деревьев, из которых она извлекается бензином после их измельчения. Подсочная канифоль чище и выше ценится. По химическому составу канифоль представляет собой смесь смоляных кислот с преобладанием абиетиновой кислоты. Температура размягчения 54-68° С.

Битумы нефтяные получаются в результате перегонки и крекинга нефти и нефтепродуктов в виде продуктов окисления или осадка темного цвета.

Битумы - термопластические вещества с температурой размягчения 45-50° С, отличающиеся удовлетворительными клеящими свойствами и исключительной водостойкостью. Картоны, проклеенные битумами, отличаются хорошей водостойкостью, жесткостью и прочностью.

Добавление к битумам канифоли способствует получению проклейки также с высокими клеящими свойствами. Битумно-канифольная проклейка изготовляется путем растворения предварительно сплавленных битума и канифоли в суспензии каолина в воде, которая используется как эмульгатор. К нагретой до 85-90° С дисперсии добавляют 5%-ный раствор щелочи (каустической соды). Для осаждения ее на волокне применяется глинозем, дающий с канифольным мылом нерастворимые соединения.

Латексная проклейка представляет собой синтетические латексы или их смесь. Синтетические латексы - это промежуточные продукты получения синтетических каучуков. Полимеризация каучуков проводится в воде с добавлением эмульгаторов. Водные дисперсии образовавшегося полимера каучука называют синтетическими латексами.

Путем коагуляции из латексов можно получить твердый каучук. Однако латексы могут употребляться и самостоятельно. При этом называются они по каучуку, который из них выделяют коагуляцией. Так, синтетический латекс СКС-30 представляет собой промежуточный продукт получения каучука СКС-30. Имеются и специальные латексы, нашедшие свое особое применение. Широко применяется латекс ДВХБ-70, представляющий собой водную дисперсию сополимера бутадиена с хлорвинилиденом:

причем число 70 соответствует процентному содержанию бутадиена. Наличие 30% хлорвинилидена придает латексу повышенные клеящие свойства.

Латексная проклейка придает картонам эластичность и водостойкость.

В последнее время промышленностью искусственной кожи начато применение для проклеивания обувных картонов поливинилацетатной эмульсии, которая сообщает картонам эластичность, кожеподобность и высокую водостойкость.

Как видно из табл. 14, в типичных рецептах обувных картонов применяют некоторые вспомогательные материалы: дубовый или ивовый экстракт. Задубливая кожевенное волокно, они повышают водостойкость, жесткость и формоустойчивость деталей из картона. Коричневая краска добавляется для придания картонам равномерной окраски, напоминающей жесткие кожи.

21 17/37 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПОЛУЧЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ КОЖЕВЕННОГО КАРТОНА(71) Заявитель Белорусский государственный технологический университет(57) 1. Способ получения массы для изготовления кожевенного картона, по которому в волокнистую суспензию на основе коллагеновых волокон или их смеси с целлюлозными волокнами добавляют алюмоаммонийные квасцы,смешивают полученную композицию с дисперсией, содержащей латекс, оксиэтилированный спирт и полиамидную смолу, модифицированную эпихлоргидрином, и нагревают полученную смесь, отличающийся тем, что перед добавлением в волокнистую суспензию алюмоаммонийных квасцов в нее предварительно вводят сополимер акрилонитрила, метакрилата и итаконовой кислоты в количестве 1,5-3 от массы абсолютного сухого волокна. 2. Способ по п. 1, отличающийся тем, что в качестве латекса используют сополимер бутадиена с винилиденхлоридом в соотношении 7030 соответственно.(56) 1.1523607, МПК 21 31/00,1989. 2.1693153, МПК 21 27/00,1991. Изобретение относится к производству кожкартона и может быть использовано в производстве картона для внутренних деталей обуви, преимущественно для задников. Известен способ изготовления кожевенного картона, включающий приготовление 1,5-2,0 -ной волокнистой суспензии на основе размолотой хромовой стружки, кожевенной вырубки и юфтевых кож, добавление жирующего агента - пеково-парафиновой эмульсии, полимерного стабилизированного связующего и коагулянта - алюмоаммонийных квасцов 1. Кожкартон, приготовленный по данному способу обладает недостаточно высокими способностями к формуемости и формоустойчивости. Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения массы для обувного картона, включающий добавление в волокнистую суспензию на основе коллагеновых волокон или их смеси с целлюлозными волокнами алюмоаммонийных квасцов, смешение полученной композиции с дисперсией, содержащей латекс, оксиэтилированный спирт и полиамидную смолу, модифицированную эпихлоргидрином и нагрев полученной смеси 2. Недостатком данного способа получения массы для изготовления кожкартона является невозможность получения картона с высокими формующими способностями и необходимой формоустойчивостью. Для устранения указанных недостатков предложен способ получения массы для изготовления кожкартона,включающий добавление в волокнистую суспензию на основе коллагеновых волокон или их смеси с целлюлозными волокнами алюмоаммонийных квасцов, смешение полученной композиции с дисперсией, содержащей латекс, оксиэтилированный спирт и полиамидную смолу, модифицированную эпихлоргидрином, нагрев полученной смеси, в которую перед добавлением в волокнистую суспензию алюмоаммонийных квасцов предварительно вводят сополимер акрилонитрила, метакрилата и итаконовой кислоты в количестве 1,5-3,0 от массы абсолютно сухого волокна. 2474 1 Сополимер акрилонитрила, метакрилата и итаконовой кислоты - водорастворимый полиэлектролит, полученный в лаборатории путем омыления отходов волокна Нитрон. Токсичными свойствами не обладает. Соотношение мономеров в сополимере акрилонитрила, метакрилата и итаконовой кислоты составляет соответственно (мас. ) 90-93 6-8 1-2. Гидролизат отходов волокна Нитрон имеет следующие характеристики массовая доля сухих веществ - 17 рабочего 1 -ного раствора - 10. Массу для изготовления кожкартона получают следующим образом. Стружку кожевенную хромовую, вырубку кожевенную раздельными потоками размалывают в водной среде на дисковых, конических мельницах, в роллах или на другом размольном оборудовании до степени помола 70-80 ШР, целлюлозу - до 35-40 ШР. Полученные продукты размола смешивают в заданном соотношении и разбавляют водой до 2,0. В полученную суспензию вводят водорастворимый полиэлектролит, алюмоаммонийными квасцами доводятее до 4,0-4,2, затем добавляют проклеивающую дисперсию, состоящую из латекса, неионогенного поверхностно-активного вещества ОС 20, полиамидоэпихлоргидриновой смолы, перемешивают и нагревают до температуры 43-50 С. Из литературных источников неизвестно использование сополимера акрилонитрила, метакрилата и итаконовой кислоты - водорастворимого полиэлектролита - продукта омыления отходов волокна Нитрон для получения массы для изготовления кожкартона и нами предлагается впервые. Известно использование указанного водорастворимого полиэлектролита в составе меловального покрытия с целью повышения качества материала за счет улучшения его печатных свойств. Известно также использование водорастворимого полиэлектролита в составе для поверхностной обработки бумаги - основы для липкой ленты. Авторами настоящего изобретения установлено, что если в волокнистую суспензию добавочно введен водорастворимый полиэлектролит,массы доведен до 4,0-4,2 алюмоаммонийными квасцами, добавлена проклеивающая дисперсия и осуществлен нагрев полученной смеси, то картон, полученный по такому способу обладает повышенными формующими свойствами, а изделия из него улучшенной формоустойчивостью. Такой порядок введения компонентов в волокнистую суспензию при последующих нагревании массы, осаждении гидродисперсии и сушке картона приводит к образованию термопластичной гетероцепной пространственной структуры,которая обеспечивает формуемость в процессе формования задника и способствует формоустойчивости готового изделия, не снижая при этом его упругоэластичных свойств. Изобретение поясняется примерами. Пример 1 (по изобретению). К 2,0 -ной волокнистой суспензии, содержащей коллагеновые и целлюлозные волокна (мас. ч.) хромовая стружка 70 кожевенная вырубка 15 небеленая сульфатная целлюлоза 15,добавляют водорастворимый полиэлектролит в количестве 1,5 мас. ч. и алюмо-аммонийные квасцы до 4,0-4,2, вводят проклеивающую дисперсию, включающую (мас. ч.) латекс ДВХБ-70 40 оксиэтилированный спирт 4 полиамидную смолу, модифицированную эпихлоргидрином 1,6,перемешивают и нагревают до температуры 43 С. Пример 2 (по изобретению). К 2,0 -ной волокнистой суспензии, содержащей коллагеновые и целлюлозные волокна (мас. ч.) хромовая стружка 55 кожевенная вырубка 35 небеленая сульфатная целлюлоза 10,добавляют водорастворимый полиэлектролит в количестве 2,0 мас. ч. и алюмоаммонийные квасцы до 4,0-4,2, вводят проклеивающую дисперсию, включающую .(мас. ч.) латекс ДВХБ-70 20 оксиэтилированный спирт 4 полиамидную смолу, модифицированную эпихлоргидрином 1,8,перемешивают и нагревают до температуры 45 С. Пример 3 (по изобретению). К 2,0 -ной волокнистой суспензии, содержащей коллагеновые и целлюлозные волокна (мас. ч.) хромовая стружка 60 кожевенная вырубка 20 небеленая сульфатная целлюлоза 20,2 2474 1 добавляют водорастворимый полиэлектролит в количестве 2,5 мас. ч. и алюмоаммонийные квасцы до 4,0-4,2, вводят проклеивающую дисперсию, включающую (мас. ч.) латекс ДВХБ-70 30 оксиэтилированный спирт 5 полиамидную смолу, модифицированную эпихлоргидрином 2,3,перемешивают и нагревают до температуры 50 С. Пример 4 (по изобретению). К 2,0 -ной волокнистой суспензии, содержащей коллагеновые волокна (мас. ч.) хромовая стружка 60 кожевенная вырубка 40,добавляют водорастворимый полиэлектролит в количестве 3,0 мас. ч. и алюмоаммонийные квасцы до 4,0-4,2, вводят проклеивающую дисперсию, включающую (мас. ч.) латекс ДВХБ-70 50 оксиэтилированный спирт 3 полиамидную смолу, модифицированную эпихлоргидрином 1,1,перемешивают и нагревают до температуры 47 С. Пример 5 (запредельные значения). К 2,0 -ной волокнистой суспензии, содержащей коллагеновые и целлюлозные волокна (мас. ч.) хромовая стружка 55 кожевенная вырубка 25 небеленая сульфатная целлюлоза 20,добавляют водорастворимый полиэлектролит в количестве 1,0 мас. ч. и алюмоаммонийные квасцы до 4,0-4,2, вводят проклеивающую суспензию, включающую (мас. ч.) латекс ДВХБ-70 40 оксиэтилированный спирт 6 полиамидную смолу, модифицированную эпихлоргидрином 1,2,перемешивают и нагревают до температуры 45 С. Пример 6 (запредельные значения). К 2,0 -ной волокнистой суспензии, содержащей коллагеновые и целлюлозные волокна (мас. ч.) хромовая стружка 70,небеленая сульфатная целлюлоза 30,добавляют алюмоаммонийные квасцы до 4,0-4,2, вводят проклеивающую дисперсию, включающую(мас. ч.) латекс ДВХБ-70 20 оксиэтилированный спирт 2 полиамидную смолу, модифицированную эпихлоргидрином 2,0 водорастворимый полиэлектролит 3,5,перемешивают и нагревают до температуры 50 С. Пример 7 (по прототипу). К 2,0 -ной волокнистой суспензии, содержащей коллагеновые и целлюлозные волокна (мас. ч.) хромовая стружка 35 кожевенная вырубка 55 небеленая сульфатная целлюлоза 10,добавляют алюмоаммонийные квасцы до 4,0-4,2, вводят проклеивающую дисперсию, включающую(мас. ч.) латекс БСНК-ОК 30 оксиэтилированный спирт 3 полиамидную смолу, модифицированную эпихлоргидрином 1,1,перемешивают и нагревают до температуры 45 С. Результаты испытаний образцов кожкартона представлены в таблице. Толщина образцов полученного по примерам картона составила 1,90,1 мм. Как видно из таблицы, применение предлагаемого способа изготовления массы для кожкартона позволяет улучшить качество последнего за счет повышения формуемости и формоустойчивости на 30-48, при сохранении упругоэластичных свойств. Введение в массу для кожкартона водорастворимого полиэлектролита в количестве 1,0 от абсолютно сухого волокна незначительно повышает показатели формуемости и формоустойчивости картона. Введение в массу для кожкартона водрастворимого полиэлектролита в количестве 3,5 от абсолютно сухого волокна приводит к значительному увеличению показателей формуемости и формоустойчивости, но при этом повышает жесткость картона и понижает его упруго-эластичные свойства. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

Код ссылки

Способ изготовления картона

Номер патента: 981

. осуществляют разбавление и очистку массы на песочницах и валиковых очистителях. Очищенную массу подают на сгущение в сгустителъ. Сгущенная ТРЯЛШЧННЯ масса ИЗ бассейнов ПОДЗВТСЯ на КОсейн, а оттуда в бассейн готовой тряпичной массы. Кипы макулатуры подают на горизонтальный ленточный транспортер, где освобождают от проволоки. Роспуск макулатуры осуществляют в гидроразбивателе. Размолотая масса поступает по массопроводу в переливной ящик и далее.

Способ изготовления картона по мокрому методу

Номер патента: 2203

. отверждающие органические и неорганические связующие, такие как фенольные смолы, аминосмолы, силикаты или их смеси. Обычно используются водорастворимые связующие. Когда используются водорастворимые смолы, они осаждаются и скрепляются с волокнами, что осуществляется при подкислении, например, с помощью алюминиевых квасцов или кислоты. Предпочтительно, подкисление проводится вместе с получением массы или до него, и в этом случае, кроме того.

Способ консервирования зеленой массы растений

Номер патента: 9

. р и м е р 3. Способ осуществляют аналогично примеру 1. но в качестве раствора хлоридов берут-минеральную воду (Минская М 3, Белорусская).П р и м е р 4. Способ осуществляют по примеру 1 за исключением того. что в качестве раствора хлоридов используют морскую воду с содержанием в 1 л 145 г МаСЬ обработанную постоянным током до получения активного хпора 320 мг/л.у П р и м е р 5. Способ осуществляют аналогично примеру 1 за исключением.

Композиция для изготовления фрикционного материала

Номер патента: 1179

. мел, органический модификатор и графит, отличающаяся тем, что в качестве минерального волокна она содержит базальтовое волокно, в качестве неорганического модификатора - каолин, а в качестве органического модификатора - древесную муку и алкилфенол формулыС Т 5 Н 31 -П где п 0,2,4,6, при следующем соотношении компонентов,мас.ч. фенолформальлегидная смола базальтовое волокнопорошок железа и/или меди 30 110 оксид железа и/ или оксид алюминия.

Композиция для изготовления теплоизоляционных изделий

Номер патента: 1640

. волокнистого материала- древесного волокна или помол бумажной макулатуры и льнокостры, а также значительных затрат времени на термообработку изделий, так как сапропель плохо отдает воду при сушке. Техническая задача, которую решает данное изобретение, заключается в том, чтобы повысить прочность теплоизоляционных изделий на сжатие, упростить технологический процесс их изготовления и снизить себестоимость. Указанная техническая задача решается.

Основная стелька - то та, которая является частью обуви. Раньше их делали кожаными, и они действительно были "основными" - то есть обувь собиралась на ней, и она несла достаточно большую часть нагрузки. Можем и мы заморочиться, если совсем делать нехер есть желание, и сделать их из чепрака (так эта кожа называется)

Если подошва уже требует замены, то основная стелька, как правило, в достаточно плачевном состоянии. Минимум - это отпечатавшаяся решётка прошлой подошвы. Конечно, решётка новой на эти же места не станет.

Или просто уже пришла в негодность - разорвалась и рассыпалась. Бывает, даже разобрать её не представляется возможным. Если подошва наша была наплавной - там основной стельки не было вовсе. Взгляните - её функции брала на себя подошва. Она была уже сформирована на супинаторе (эта пластмассовая деталь).

То есть после снятия заготовки она уже не обладает жёсткостью никакой. Если наша подошва с решёткой - основную стельку нужно сделать чтобы не чувствовать её. И потому, что это есть труЪ.

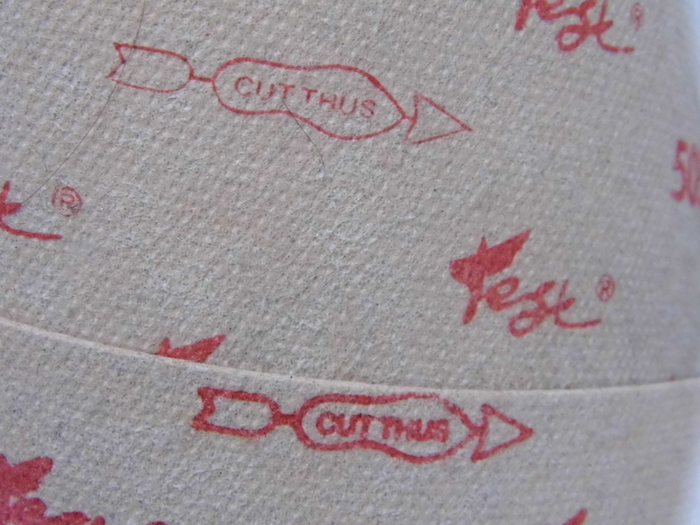

Здесь всё просто. Сделаем стельку из спецкартона (кожкартон, электрокартон - как его только не называют - просто скажите в магазине "картон для стелек"). Помните, что бывают картоны с направлением волокон - указано стрелками, а бывают без.

Резать будем ножницами (про ножи я ещё не рассказывал), поэтому воздержитесь от покупки картонов неебической силы - не разрежете. Или придётся выпиливать лобзиком и строгать перочинным. Например, этот близок по твёрдости к фанере:

Покупайте 3мм самого всратого - если не ставите себе заоблачных целей. Стоят недорого, продаются большими листами. Вот такими. Кое-где могут их половинить, или продавать уже нарубленные стельками.

Если стельку получилось достать - обводим её. Если нет - делаем шаблон из бумаги. Если супинаторы там целые - достаём и поставим их. Супинаторы должны быть изогнуты по подошве, которую мы подобрали (молотком или в тисках, аккуратно, чтобы не спружинил и не улетел куда-нибудь). Вот сверху - изгиб слишком велик (женский на высокий каблук) , внизу (для совсем плоской подошвы) - недостаточен.

Вот набор деталей для склейки. Стелька, полустелька и супинатор между ними. Кстати, супинаторов можем положить и два, и более. У полустельки срезан на нет передний край. Клеим полихлоропреновым клеем. Может понадобиться до трёх слоёв - не пугайтесь, это нормально.

Готовая стелька должна лежать в подошве примерно вот так, не впритык к бортам - там же ещё будет материал верха.

На заготовке с наплавной или рантовой подошвой - заполнять пространство между краями заготовки, повторяя очертания той мягкой детали.

На сегодня сеанс окончен. Спасибо! Погладьте Кота.

Телефон твой недоступен.

Давай тут: тебе нужен HR3245 и выше. Такой производит только Россия, минимальная партия 30 000 м.кв. 2 мм неходовой поролон. На заводе ждут поставку из России, но хэзэ по срокам (вирус, однако). Посоветовали обратить внимание на подложку. Выше я скинул тебе ссыль. Как то так. Я на связи

@AnanuyZalupeyko Вечер добрый!) Можете подсказать, - купил ботинки, ноунеймы, т.к. заколебался на зиму искать нормальные. Снял стельку, в основной стельке дыра (картон). Вернуть лучше или починить можно как-то т.к. сами ботинки более-менее . Фотку приложить не могу - мало рейтинга.

Про составные стельки. Что в них можно заменить.

Здравствуйте, дорогие друзья!

Довольно часто бывает, что привыкаешь к обуви, разнашиваешь её, она принимает форму ноги. Немаловажную роль в этом принимает вкладная стелька. И она является заменяемой деталью. Но одно дело, когда это простая стелька - заменить или просто купить новую не составляет труда. Кстати, в босоножках и туфлях стельки приклеены. Именно вкладные начинаются с полуботинок. И совсем другое, если стелька ортопедическая - имеет определённую форму, выпуклости и впуклости. Заменить такую стельку сложнее: не факт, что в магазине будет именно такая - некоторые делаются на заказ; бывает, магазин далеко находится; цена таких стелек обычно выше. Тогда имеет смысл стельку восстановить. Небольшое пояснение: любая стелька, наклеенная на что-то кроме одного слоя обувного картона, считается сложной.

Мы здесь видим микропористую основу, на которую наклеена натуральная кожа. Причём сама микропора, возможно, и ядерную зиму переживёт. А вот коже пиздец, что предсказуемо. Прежде всего её надо удалить. Сделаем это, подавая из шприца этилацетат (предварительно проверив, что он не растворяет микропору). Он растворяет клей, и детали можно разъединить без риска повреждения основы. Можно было нагреть, но это долго, муторно, есть риск скукоживания.

Вот что имеем. Отправляем в мойку и на дезинфекцию - вреда не будет.

Определимся с кожей. Можно применить кожу для верха - она толще, будет дольше носится. А ещё есть подкладочная, специально для внутренних деталей. Её и попросили.

Обрезаем примерно. Мажем полихлоропреновым клеем в два слоя с просушками.

Активировать не будем, клеим так - этот клей имеет достаточную липкость и при комнатной температуре. Вот теперь обрезаем точно.

Итог - стельки проходят ещё минимум столько же, а то и больше.

Спасибо всем прочитавшим. Пусть Ваши Коты будут в меру хитрожопы.

https://zen.yandex.ru/shuzprosvet - почитать, https://t.me/shuzprosvet - попиздеть и позадавать вопросы.

И как обычно:Посты мои о ремонте обуви. Давайте ещё раз. О. Ремонте. Обуви. Не об экономике, политике, психологии, а о ремонте обуви. Кроме пар, описываемых в посте, я ремонтирую и многие другие. Но я думаю, что чем сложнее исходный материал, тем интереснее можно рассказать о ремонте, не так ли? Давайте на задаваться вопросами "зачем такое ремонтировать", "я бы выкинул", "проще новые" и так далее. Каждый человек сам решает, как ему поступать. И обувь эту я уже отремонтировал и отдал. И не буду звонить человеку, чтобы передать мнение незнакомого ему клавадрота. Надеюсь, среди моих клиентов тупых нет. В любом случае это взрослые, сформировавшиеся люди, которые самостоятельно зарабатывают и тратят свои деньги как считают нужным. И, поверьте, ваши советы им не интересны. Они их, скорее всего, даже не видят, хотя не факт. Давайте уж как-нибудь серьёзнее, что ли. Абстрагируйтесь от рассматриваемой пары и смотрите просто на операции ремонта.

О внутреннем мире. Задники и стельки.

Здравствуйте, дорогие Пикабушники!

Нередко приходится наблюдать, как люди обращают внимание только на внешний вид обуви, на наружные детали - набойку, подошву, каблуки, начисто игнорируя внутренние. А это неправильно - сношенные детали натирают ногу (носки могут уходить до нескольких пар в неделю), приводят к быстрой утомляемости, да и просто некрасиво смотрятся.

Тем более отрадно, когда клиент целенаправленно заботится именно о них. Вот, в этой паре верх и подошва в отличном состоянии. Но зато проношена подкладка в пяточной части и требует замены стелька.

А также подкладка проношена в пучках (самом широком месте стопы).

Вырежем задники. Обязательно сбрусовываем края (срезаем в ноль). Это не 16, это 91 - размер куска кожи в дециметрах при выходе с фабрики.

Прошивать будем вывороточным швом по имеющемуся фабричному, чтобы не вносить изменений в дизайн.

Прошьём и завернём на клей. Вырежем стельки и намажем первым слоем клея, пусть сохнут. Займёмся латками. Это вот такие детальки, которые приклеятся на повреждённые места. Чтобы не натирали, края обязательно надо брусовать.

Мажем стельки второй раз и вклеиваем.

Останется убрать лишний клей - с кожи он хорошо убирается, и освежить верх.

Этот и хуйевая гора других более или менее интересных статей есть на моём Дзен-канале "Шузпросвет".

Также продолжается набор в группу на Телеге с аналогичным названием для попесдеть про обувь и позадавать вопросы.

Доорогие друзья, прежде чем что спросить - посмотрите профиль или Дзен - может, эта тема уже рассмотрена.

Спасибо всем! Добра, тепла, и жирных котов!

А это мне посоветовали писать в каждом посте:

Посты мои о ремонте обуви. Давайте ещё раз. О. Ремонте. Обуви. Не об экономике, политике, психологии, а о ремонте обуви. Кроме пар, описываемых в посте, я ремонтирую и многие другие. Но я думаю, что чем сложнее исходный материал, тем интереснее можно рассказать о ремонте, не так ли? Давайте на задаваться вопросами "зачем такое ремонтировать", "я бы выкинул", "проще новые" и так далее. Каждый человек сам решает, как ему поступать. И обувь эту я уже отремонтировал и отдал. И не буду звонить человеку, чтобы передать мнение незнакомого ему клавадрота. Надеюсь, среди моих клиентов тупых нет. В любом случае это взрослые, сформировавшиеся люди, которые самостоятельно зарабатывают и тратят свои деньги как считают нужным. И, поверьте, ваши советы им не интересны. Они их, скорее всего, даже не видят, хотя не факт. Давайте уж как-нибудь серьёзнее, что ли. Абстрагируйтесь от рассматриваемой пары и смотрите просто на операции ремонта.

Если обувь немного свободна.

Здравствуйте, дорогие Пикабушники и Пикабушенки!

Продолжаем славное дело знакомства с извратами. Например, иногда обувь бывает слишком свободна. Или растянулась-разносилась, или невнимательно примеряли при покупке, или старший брат отдал, или Вселенная остывает, и человек постепенно схлопывается в сингулярность. Мало ли. Нам не важно. Просто сказали, что они очень свободны.

Носить такую не очень удобно, она может натирать мозоли и просто плохо сидит на ноге. Есть ли выход? Конечно! Как видим, нам нужно уменьшить длину и внутренний объём обуви.

Займёмся пяточной частью. Вырежем бахрому, приклеим остатки подкладки, сформируем из пористого материала потолще новую подушку.

Затем закроем её задником. Нет, не так. ЗАДНИКОМ!

Коричневая кожа потому, что это самая оптимальная по толщине и мягкости из имеющихся у меня. Верхний урез всегда можно покрасить.

Тщательно всё выкладываем, выпрямляем скукоженный текстильный верх.

Кроме строчки по верху, выполним ещё одну по шву деталей - так верх будет лучше держать форму и закроется эта протертость. Фотка в конце.

Теперь стелька. Нужно сделать её потолще - это обеспечит более плотное облегание стопы в носочной части. Готовую стельку наклеим на обувной картон, с другой стороны которого приклеим такой же материал.

Весь пакет надо прошить.

Ну вот, мы вполне добились чего хотели.

Отмечу, что если бы было мало по заднику, этих подушек можно было клеить ещё, и слоями даже сделать какую-нибудь фигуристость по закруглению пятки. Если бы мало было по стельке - применить микропористую резину. Она бывает 2, 5, 7, 10 миллиметров, а также 22, из которой путём нехитрых манипуляций можно получить любую меньшую.

Спасибо, что прочитали. Рад, если было интересно. Респект подписчикам!

Почти все здешние, а также хуйевая туча других постов есть на моём Дзен-канале "Шузпросвет".

Постов у меня уже как-то и много, поэтому прежде чем что-то спросить, посмотрите, пожалуйста, в профиле, или на Дзене. Может (и скорее всего), по этому вопросу пост уже был.

Всем добра и чтобы ваши коты высыпались!

А это мне посоветовали писать в каждом посте:

Посты мои о ремонте обуви. Давайте ещё раз. О. Ремонте. Обуви. Не об экономике, политике, психологии, а о ремонте обуви. Кроме пар, описываемых в посте, я ремонтирую и многие другие. Но я думаю, что чем сложнее исходный материал, тем интереснее можно рассказать о ремонте, не так ли? Давайте на задаваться вопросами "зачем такое ремонтировать", "я бы выкинул", "проще новые" и так далее. Каждый человек сам решает, как ему поступать. И обувь эту я уже отремонтировал и отдал. И не буду звонить человеку, чтобы передать мнение незнакомого ему клавадрота. Надеюсь, среди моих клиентов тупых нет. В любом случае это взрослые, сформировавшиеся люди, которые самостоятельно зарабатывают и тратят свои деньги как считают нужным. И, поверьте, ваши советы им не интересны. Они их, скорее всего, даже не видят, хотя не факт. Давайте уж как-нибудь серьёзнее, что ли. Абстрагируйтесь от рассматриваемой пары и смотрите просто на операции ремонта.

Читайте также: