Что такое шелушение бетона

Обновлено: 19.04.2024

Цементобетонные покрытия работают в условиях сложного напряжённого состояния под действием повторных динамических нагрузок от автомобилей и переменных температурно-влажностных полей. При нагревании или охлаждении плит покрытия они стремятся изменить свои линейные размеры, но из-за сопротивления свободному перемещению по основанию возникают температурные напряжения в покрытии.

При изменении температуры по толщине цементобетонного покрытия плиты коробятся выпуклостью вниз (ночью) или вверх (днём) в зависимости от направления теплового потока. При несостоявшихся деформациях коробления в плитах также возникают температурные напряжения, величина которых зависит от собственной массы плит покрытия и их геометрических размеров.

Условия работы цементобетонного покрытия в разных его зонах (в центре, на краю, на торце, на углу плиты, на полосе наката и т. д.) являются существенно неоднородными. Это создает условия для накопления остаточных деформаций оснований под периферийной частью плит покрытия по всему периметру и для частичного нарушения контакта их нижней поверхности с основанием, особенно в зонах края и поперечных швов. В результате образуются зависающие участки плиты, в которых резко возрастают отрицательные изгибающие моменты при расположении нагрузки над швом.

К характерным деформациям и разрушениям цементобетонных покрытий относятся шелушение и выкрашивание поверхностного слоя бетона, трещины, выбоины, отколы углов и краев плит, вертикальные смещения плит, коробление, разрушение стыковых соединений и заполнителей швов.

Шелушение — механическое отделение частичек верхнего слоя покрытия в виде чешуй толщиной 2—5 мм или тонких лещадок толщиной до 40 мм.

Выкрашивание — отделение мелких частиц составляющих материалов (песка, щебня, цементного камня).

Основной причиной шелушения и выкрашивания покрытий является нарушение связности и прочности сцепления цементного камня и заполнителя в бетоне. Это может быть следствием нарушения технологии укладки бетона (укладка и твердение бетона при температуре ниже +5 О С, заглаживание поверхности свежеуложенной смеси с добавлением воды, цемента или песка, излишнее вибрирование смеси, неправильный уход за свежеуложенным цементобетоном), а также низкого качества материалов. Другой причиной шелушения и выкрашивания может быть многократное приложение тяжёлых нагрузок в одном и том же месте в сочетании с резкими перепадами температуры на поверхности при частом замораживании и оттаивании в зимний и осенний периоды года.

Шелушение и выкрашивание поверхности покрытия является наиболее распространённым видом дефектов. Они опасны тем, что задерживают воду на поверхности, что способствует дальнейшему разрушению покрытия в период заморозков и оттаивания, а также тем, что создают участки покрытия с различными сцепными качествами.

Выбоины — местные разрушения в виде углублений различных форм и размеров в плите глубиной до 8—10 см. Причиной их образования может стать недостаточная прочность поверхностного слоя на отдельных участках покрытия, а также дальнейшее развитие уже имеющихся поверхностных разрушений (выкрашивание) в результате воздействия часто повторяющихся динамических нагрузок от колёс автомобилей, которые могут возрастать до 50 % от статической.

Раковины — это разрушения поверхности покрытия, по своему виду похожие на выбоины, только меньших размеров. Они образуются как результат развития процесса выкрашивания при попадании в верхний слой неморозостойких крупных заполнителей или инородных материалов, которые быстро разрушаются и выбиваются из покрытия. Раковины могут образовываться из-за недоуплотнения цементобетонной смеси и плохой отделки покрытия.

Трещины цементобетонных покрытий могут быть поперечными, продольными и косыми; волосными, поверхностными и сквозными.

Волосные трещины хорошо заметны при влажном покрытии, образуются преимущественно вследствие усадки цементобетона при его твердении из-за плохо подобранного состава смеси и неправильного ухода за свежеуложенным цементобетоном, а также в результате скопления и замерзания влаги в мельчайших порах верхнего слоя покрытия. Поверхностные трещины бывают усадочного и температурного происхождения. Последние могут возникнуть при короблении плит.

Сквозные трещины появляются в результате перенапряжения при недостаточной несущей способности покрытия. Снижение несущей способности покрытия может произойти из-за переувлажнения грунтов земляного полотна, просадки грунта из-за плохого уплотнения, из-за перегрузки покрытия при пропуске тяжёлых нагрузок и т. д.

Поперечные сквозные трещины образуются при больших расстояниях между швами и в тех случаях, когда произошло сцепление бетонных плит с основанием и они не могут перемещаться при температурных изменениях. Это температурные трещины. Продольные сквозные трещины возникают при неоднородно уплотнённом земляном полотне, когда края, уплотнённые меньше, начинают давать осадку. Косые трещины проявляются над местными пустотами, осадками земляного полотна и при недостаточно прочных покрытиях. Наличие сквозных трещин в цементобетонных покрытиях обычно служит признаком недостаточной прочности и начала разрушения.

Опасность сквозных трещин состоит в том, что они снижают несущую способность цементобетонных покрытий и создают условиях для проникновения воды в грунтовое основание.

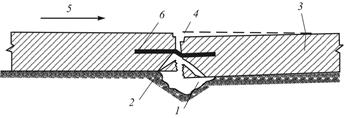

Отколы углов и краев плит происходят в результате воздействия нагрузок и температуры при недостаточной прочности угловых и краевых участков плит. Причиной отколов углов и краёв является: недоуплотнение цементобетонной смеси на этих участках, неправильная установка штырей (перекос или размещение в разных уровнях), ослабление прочности основания вследствие проникания воды через швы или через обочины (рис. 6.6). На армированных плитах отколы особенно опасны, так как при этом обнажаются верхние концы арматуры, которые могут разорвать шины колес автомобилей.

Рис. 6.6. Схема разрушения бетонного покрытия в шве:

1 — деформация основания; 2 — разлом; 3 — трещина; 4 — уступ;

5 — направление движения транспортных средств; 6 — арматура

Сколы кромок плит в зоне швов и стыков возникают из-за недостаточной прочности верхнего слоя краевых участков плит под действием нагрузок от колес автомобилей. Скалывание кромок плит может происходить летом при высоких температурах, когда плиты сильно удлиняются, а их кромки сближаются вплотную настолько, что происходит коробление, в кромках плит возникает перенапряжение и происходит скол кромок.

Локальное или местное скалывание кромок плит часто происходит при засорении швов щебнем, гравием и т. п.

В систематизированном виде характерные наиболее распространённые деформации и разрушения цементобетонных покрытий автомобильных дорог представлены в табл. 6.5.

Ключевые слова: дорожные покрытия, бетонный керн, шелушения, трещина, абсорбция, нанесение состава, обработка дорожного покрытия, морозостойкость, водонепроницаемость.

Общепризнанными преимуществами бетонных покрытий являются стабильные транспортно-эксплуатационные показатели и высокая долговечность. Однако, дефекты и деформации, наблюдаемые на цементобетонных покрытиях, требующие постоянного внимания и значительных ремонтных затрат, уже сейчас свидетельствуют о том, что срок службы бетонных покрытий будет ниже, чем за рубежом. Причинами этого могут быть ошибки при проектировании, строительстве, ремонте и, что немаловажно, невысокое качество эксплуатационного содержания этого типа покрытий.

Вместе с тем, в зарубежной практике широкое применение находят технологии для повышения устойчивости поверхностного слоя бетона к эксплуатационным и природно-климатическим воздействиям, в частности, обработка пропиточными укрепляющими составами на начальной стадии появления мелкого шелушения и морозных волосяных усадочных трещин.

Шелушение поверхности на начальной стадии может быть очаговым (в отдельных местах) или сплошным (по всей плите или значительной её части), неглубоким (глубиной несколько мм), когда отшелушивается под действием циклического замораживания и оттаивания, солей-антиобледенителей и транспортных средств только цементное «молочко» (рис.1).

Рис. 1. Шелушение на начальной стадии по всей плите

Поверхностные, относительно неглубокие (несквозные) морозные волосяные усадочные трещины, хаотически расположенные (рис. 2), чаще всего, вызываются нарушением в составе бетона и технологии работ, применением несоответствующих стандартам материалов. Они образуются в местах постоянного замачивания.

Данные виды дефектов опасны тем, что, проникая влага и противогололедные реагенты в поры бетона начинают ее разрушать.

Рис. 2. Мелкие волосяные усадочные трещины

Однако, шелушение поверхности покрытия может свидетельствовать о недостаточной морозостойкости только поверхностного слоя, а не всего бетона в плите.

Также, одним из основных причин появления шелушения и волосяных усадочных трещин на начальной стадии это обильное использование противогололедных реагентов (солей) в первую зиму эксплуатации покрытия.

Защитить верхний слой покрытия от этих дефектов может его системная пропитка укрепляющими составами на основе кристаллизации. Стабилизацию поверхности бетона целесообразно проводить при начальной стадии образования шелушения (разрушение цементного камня на глубину до 5 мм).

Проникая в поверхностный слой бетона, они образуют в порах и капиллярах кристаллические труднорастворимые в воде соединения, что способствует упрочнению структуры цементобетона, повышению морозостойкости и износоустойчивость покрытия.

Рис. 3. Гигроскопическое и гидрофильное поведение кристаллов пропиточного состава

Сначала состав вступает в реакцию с воздухом с образованием гидрофобизатора и одновременно проникает в бетон, образуя кристаллы в порах и пустотах бетона. Эти кристаллы растут, перемещаются в направлении источника воды, эффективно герметизируя структуру бетона (рис. 3).

Применение данных пропиточных составов:

− предотвращает проникновения воды с поверхности;

− уменьшает диффузию ионов хлоридов;

− уменьшает шелушение поверхности;

− защищает цементобетон от выкрашивания вследствие замораживания — оттаивания;

− герметизирует волосяные трещины.

При использовании пропитки бетона необходимо учитывать, что поверхность покрытия должна быть очищена от загрязняющих примесей (желательно тщательно промыта), а также — от плёнкообразующего материала, применяемого для ухода за свежеуложенным бетоном и остающимся в его порах после открытия движения.

Подготовку поверхности покрытия следует производить следующим образом: сначала поверхность очистить от пыли и мусора щетками машины комбинированной дорожной машиной (КДМ), а затем промыть поливомоечной машиной.

Обработку дорожного покрытия рабочим составом необходимо выполнять после полного высыхания воды с поверхности дорожного покрытия.

Нанесение состава на бетонные покрытия осуществляется любыми машинами, которые могут точно и равномерно распределять его с заранее установленной нормой расхода. При небольших объемах работ состав можно распределять вручную (к примеру, краскопультом). На больших участках можно использовать поливомоечные машины или чистые гудронаторы. Норма дозирования зависит от рекомендаций производителей и варьируется в пределах 0,2- 0,3 л/м2.

Рис. 4. Нанесение состава водовозом с распределительной рампой

Рис. 5. Нанесение состава ручным способом

Выполняют работы при температуре наружного воздуха не ниже +10°С, при этом в течение 48 ч поверхность бетона необходимо предохранять от увлажнения.

Движение на обработанном участке следует открывать не ранее, чем через 3–4 ч (пример разработанного пропиточного состава на фотографиях). В течение первых суток после розлива состава, желательно, скорость движения необходимо ограничить до 40 км/ч.

Рис. 6. Покрытие сразу после обработки

В процессе производства работ по нанесению состава на покрытие следует контролировать: расход состава; качество обработанного покрытия.

Нанесение состава должно проводиться равномерно по всей поверхности. Проверку расхода состава определяют визуально по сплошности розлива, по расходу на 1 м 2 поверхности и по скорости впитывания раствора.

Контроль качества защитного слоя обработанного цементобетона проводят спустя 2–3 сут после обработки, опрыскивая поверхность водой. Если вода не впитывается, а бетон не увлажняется (не темнеет), гидрофобную обработку следует считать удовлетворительной.

Глубина пропитки цементобетонного дорожного покрытия определяется на взятых кернах. Для этого на продольный разрез керна наносят капли воды и по впитыванию их в бетон определяют глубину пропитки (она должна быть не менее 2 мм).

Контроль эффективности защиты осуществляют при помощи 10 % раствора соляной кислоты, наносимой на покрытие, подвергнутое пропитке.

Рис. 7. Вода не проникает на обработанном участке

Отсутствие взаимодействия кислоты с цементным камнем (последнее на необработанном бетоне проявляется в виде вспенивания раствора) говорит о высоком качестве полученной защиты.

И, главным показателем эффективности пропиточного состава является показатели водонепроницаемости, морозостойкости и стойкость к противогололедным реагентам от выбуренных кернов, согласно ГОСТ. Вся методика испытаний описана.

Рис. 8. Определение морозостойкости обработанных и необработанных образцов бетона

На вновь построенных покрытиях пропитка может быть проведена не ранее, чем через 6 месяцев после укладки бетона или после промывки покрытия под давлением для вымывания пленкообразующих материалов.

Существующие покрытия, уже подвергавшиеся воздействию антигололедных химреагентов, следует обрабатывать в летом или осенью, чтобы было достаточно времени для вымывания выпадающими осадками остатков, примененных ранее химреагентов.

При наличии на поверхности бетона следов резины от шин, маркировочных красок или каких-либо других загрязнений на участках покрытий, которые могут препятствовать и ухудшать проникновение пропитывающих составов в поры бетона, обработка покрытий не допускается до полной их чистки от покрытия.

Особенность работ по стабилизации поверхности бетона состоит в том, что помимо разрушенных участков, необходимо так же выполнить работы на соседних участках плит. Для определения границ и размеров разрушенных участков проводят диагностику состояния этих плит.

- Адилходжаев А. И., Амиров Т. Ж. Некоторые способы повышения долговечности дорожных бетонных и железобетонных изделий автомобильных дорог // Вестник ТАДИ. Научно-технический журнал. –Ташкент. -2018. -№ 1. с.38–43.

- Саатова Н. З. Остаточный ресурс железобетонных пролетных строений автодорожных мостов, подверженных солевой коррозии. автореферат дис. канд. техн. наук: — Ташкент, 2017. — 25 с.

- Джалилов А.Т., А. М. Карабаев, Т. Ж. Амиров и др. Способ защиты бетонных и железобетонных изделий // IAP — 05604. — Ташкент. Патентный бюллетень Узбекистана. — 29.06.2018. -№ 6.

Основные термины (генерируются автоматически): нанесение состава, покрытие, бетон, дорожное покрытие, начальная стадия, глубина пропитки, пропиточный состав, стабилизация поверхности бетона, цементный камень, шелушение поверхности.

Ключевые слова

трещина, абсорбция, морозостойкость, дорожные покрытия, бетонный керн, шелушения, нанесение состава, обработка дорожного покрытия, водонепроницаемость

дорожные покрытия, бетонный керн, шелушения, трещина, абсорбция, нанесение состава, обработка дорожного покрытия, морозостойкость, водонепроницаемость

Похожие статьи

Получение высококачественного бетона с использование.

Технология изготовления высококачественных бетонов основывается на управлении структурообразованием бетона на всех этапах производства и эксплуатации.

Под влиянием поверхности заполнителя и за счет адсорбционных, молекулярных и капиллярных сил эти.

Анализ целесообразности строительства асфальтобетонных.

1 — цементный бетон

покрытие, дорога, дорожное покрытие, цементобетонное покрытие, технологический слой, техническая категория, морозозащитный слой

Поверхность покрытий из ЩМА мало подвержена шелушению, происходит только скалывание зерен крупных щебенок.

Ремонт и реконструкция асфальтобетонных покрытий методом.

Цемент, входящий в состав смесей типов М и К, образует в присутствии воды цементный камень, который частично заполняет

Машины для ресайклинга были разработаны несколько лет назад путем модернизации дорожных фрез и машин для стабилизации грунта.

Разработка солестойкого бетона для конструкций с большим.

Введение органических добавок в цементные бетоны известно давно, но действие их на

Это особенно важно для конструкций с большим модулем открытой поверхности – дорог

В конструкциях с большим модулем поверхности, эксплуатирующихся в условиях сухого жаркого.

Разработка состава высокопрочного, качественного.

Асфальтобетонные покрытия представляют собой верхнюю часть дорожной конструкции, состоящую из одного или нескольких слоев, укладываемых на подготовленное дорожное основание в соответствии со КМК.

Повышение качества дорожного покрытия путем применения.

покрытие, дорога, дорожное покрытие, цементобетонное покрытие, дорожное строительство, защитная одежда, морозозащитный слой, техническая категория, технологический слой, тощий бетон.

Стабилизация грунтов методом использования. | Молодой ученый

Украинчук, А. Ю. Стабилизация грунтов методом использования гидрофобизирующих добавок для снижения пучинообразования грунтов / А. Ю. Украинчук.

В частности, минеральный состав глинистых фракций может изменить величину морозного пучения в 4-8 раз, а состав обменных.

Поиск эффективных методов повышения конструкционных свойств.

Состав и расход компонентов подобраны таким образом, чтобы обеспечить высокую прочность дисперсной фазы и дисперсной среды [11].

Модифицирование составов высокопрочного легкого бетона осуществлялось при следующем соотношении компонентов (Таблица 1).

Связность бетона нарушается вследствие действия силы тяжести, при перемещении крупных элементов в нижние слои, что приводит к их уплотнению. Расслаиваемость бетонной смеси может произойти как в процессе транспортирования, так и в укладки, ее уплотнения. При этом строительный материал не сможет набрать необходимую прочность, скорость разрушения структуры бетонных и железобетонных конструкций будет значительно выше.

Главные причины разрушения

Основные факторы деформации бетонных конструкций:

- Влага, попадающая в пустоты стройматериала. Каждый человек из школьных уроков по физике знает — вода способна принимать 3 состояния: пар, жидкость, лед. После замерзания вода кристаллизуется и расширяется. Соответственно, вода, попавшая в пустоты конструкции, зимой расширяется и ее разрушает.

- Резкие перепады температур внешней среды.

- Если в процессе заливки использовалась некачественная строительная смесь, состав которой не соответствовал строительным нормам.

- Для подвижности цементного раствора в процессе его изготовления дополнительно добавлялся затворитель воды, а не использовались специальные присадки.

- Конструкции на этапе застывания и набора прочности раствора не обеспечен надлежащий уход. Чтобы раствор обрел необходимый уровень прочности, он должен схватываться постепенно на протяжении нескольких дней. Для этого в жаркую погоду залитый фундамент сбрызгивают водой и накрывают пленкой, зимой прогревают специальными приспособлениями (матами, электрическими кабелями).

Виды расслоения раствора

Отслаивание компонентов бывает 2 видов:

- выделение более крупных частиц по откосам;

- отделение цементного теста.

Потеря связности при работе со смесью происходит в соответствии с плотностью его компонентов. Нарушение однородности происходит за счет отличий размера частиц и удельной массы, то есть вода и мелкие легкие составные смеси стремятся подняться на поверхность. Тяжелые фракции, такие как гравий, опускаются вниз. Следующий пласт в таком случае займет песок, создавая диспропорцию. Вода по ее характеристикам является текучей частью теста с малой плотностью, поэтому она при несоблюдении пропорций просачивается на самый верх.

Более тяжелые и плотные компоненты смеси обычно оседают вниз, а легкие — находятся сверху.

Что делать, как предотвратить

Рекомендуется сразу после обнаружения следов деформации основания принимать защитные меры. Если этого не сделать, разрушения будут намного больше, соответственно, ремонт обойдется дороже.

Первые признаки разрушения бетона:

- появление на поверхности трещин;

- отслоение отделочного материала;

- изменение уровня грунта;

- нарушение горизонтального положения основания;

- постоянная влажность конструкции.

Обнаруженные причины деформирования мгновенно устраняются. Фундаменту обеспечивается защита от затопления, выполняется его утепление. Если основание имеет сильные повреждения, нужно сделать отливку с армированием. Для заделки небольших щелей используются специальные реставрационные заплатки.

Чтобы не допустить преждевременного разрушения пола в гараже, фундамента зданий, рекомендуется постоянно проводить их профилактику.

Что делать, если трескается бетон

При обнаружении растрескивания бетонных конструкций рекомендуется сразу выполнять ремонт трещин. Но для начала выясняются обстоятельства возникновения этих разрушений.

Грутование бетона после восстановления.

Если в бетон попала вода, необходимо выполнить следующие мероприятия:

- поверхность конструкции полностью очищается от аморфных компонентов;

- сформировавшиеся пустоты замазываются строительной смесью на основе цемента;

- после застывания раствора участок обрабатывается специальной грунтовкой глубокого проникновения.

Для ремонта больших трещин рекомендуется использовать строительные смеси, которые специально предназначены для выполнения таких ремонтных работ. Если нужно затереть микротрещины, можно замешать цементно-песчаный раствор самостоятельно.

При крупном разрушении несущей бетонной конструкции осуществляется ее демонтаж и новая заливка. Бетонирование можно выполнять частями, но обязательно с армированием. Проведение ремонта при больших повреждениях конструкций рекомендуется доверять профессиональным строителям.

Объединяет все процессы, при воздействии которых, цементный камень образует различные соединения

Данный вид коррозии бетона начинается из за процесса вымывания (растворения) компонентов цементного камня. Под воздействием воды на бетон, первым делом начинает растворяться гидроксид кальция, при гидролизе образуется C3S и C2S и его количество постепенно увеличивается и примерно к 3 месяцам становится порядка 10-15%, а растворимость 1.3 г/л.

После того как процесс вымывания из цементного камня свободного гидроксида кальция. Когда содержание уменьшится до 1.1 г/л., начнется процесс распада гидросиликатов, далее происходит разложение гидроалюминатов и гидроферритов кальция, все это приводит к увеличению пористости, что означает уменьшение прочности. Данный процесс коррозии бетона значительно ускоряется, когда на него воздействует вода или вода под давлением.

Для того что бы уменьшить процессы коррозии возникающие из за выщелачивания (вымывания), используют цемент с умеренным количеством C3S, и изделия из бетона специально выдерживают достаточно долго на воздухе, для того что бы на поверхности бетона, начал процесс карбонизации, который обеспечивает образование слаборастворимого защитного слоя из CaCO3.

Но самым популярным способом при необходимости побороть выщелачивание гидроксида кальция, является использование плотных бетонов, и добавление в его состав, специальных добавок, обеспечивающих связь Ca (OH) в слаборастворимое соединение — гидросиликат кальция.

Связанные статьи: Плотность керамзита

Данный вид коррозии возникает при воздействии на цементный камень различных агрессивных веществ, соприкасаясь с которыми образуются 2 типа соединений:

Са(ОН)2 2НС1 = СаС12 2Н2О Са(ОН)2 H2SO4 = CaSO4.2H2O

При воздействии таких кислот, начинают разрушаться: гидроалюминаты, гидросиликаты и гидроферриты, создают легкорастворимые соли и другие дополнительные аморфные массы.

Защита от слабых кислотных сред pH =4-6, осуществляется с помощью специального кислотостойкого материала (покрывают пленкой, окрашивают итд). Если кислотные коррозии являются сильными, phlt;4, то применяют специальный бетон, который производят на кислотоупорном цементе и таких же кислотоупорных заполнителях, при необходимости используют бетон с полимерными компонентами связующего материала.

Коррозия бетона при воздействии различных органических и неорганических кислот. Так же очень плохо действует на бетон различные масла, которые в своем составе содержат жирные кислоты (льняное масло, рыбий жир и.т.д). А в свою очередь нефть и все его продукты производства, такие как бензин, масло, керосин и.т.

Связанные статьи: Вес керамзита

Когда бетон взаимодействует с различными агрессивными средами, в результате образуются соединения большого размера, чем изначальные соединения бетона, что приводит к образованию внутреннего напряжения в бетоне, с последующим растрескиванием. Этот вид коррозии характерен для сульфатной коррозии. Сульфаты достаточно часто содержатся в воде, и при реакции с гидроксидом кальция образуют гипс. Бетон разрушается из за давления кристаллов гипса (гипсовая коррозия). Такая коррозия происходит из за высокого содержания сульфатов в воде.

Связанные статьи: Бетонные работы в зимнее время

Раскрошился фундамент — что делать

При обнаружении первых признаков деформирования фундамента, чтобы он не крошился дальше, рекомендуется в ближайшее время сделать ремонт конструкции.

Причины, по которым фундамент начинает крошиться:

- влажный цоколь;

- неравномерное проседание постройки;

- отслаивание отделки из-за некачественного раствора;

- нарушение горизонтальности основания;

- поменялся уровень грунта.

После выяснения обстоятельств разрушения основы подбирается вариант устранения проблемы и осуществляется непосредственно ремонт поврежденных участков.

Разрушение фундамента.

Если фундамент потерпел существенную деформацию, которая привела к разрушению стен здания, то его полностью заливают заново. Это делается поэтапно. В первую очередь осуществляется замена элементов основания, подвергающихся максимальным нагрузкам. Выполняется армирование бетонной стяжки для увеличения прочности новой основы.

Чтобы в будущем не допустить деформирования основания, необходимо периодически выполнять его осмотр, защищать от влаги и морозов. При обнаружении даже небольших трещин рекомендуется сразу их замазывать цементно-песчаным раствором.

Коррозия бетона III вида

Под этими признаками понимается образование в капиллярах и порах бетонного камня различных солей из попавших с водой и вновь образовавшихся от взаимодействия с частями гидратации цементного камня. Эти соли кристаллизуются и твердеют, набирая прочность они действуют разрушающе на тело бетона. Такое затвердевание и кристаллизация солей в порах вызывает растягивающие напряжения. Эти возникающие нагрузки ведут к разрушению бетонного камня.

Причём сначала у бетона происходит набор прочности, но рано или поздно наступает её сброс, что было выявлено в ходе проведения испытаний. Первоначальный набор прочности может растянуться и на несколько лет, но результатом будет её резкая потеря. У неплотных бетонов, с легко проницаемой поверхностью этот процесс может наступить через несколько месяцев, а плотные бетоны могут войти в прочностные изменения и через годы.

Как предотвратить крошение бетонных поверхностей

Рекомендации специалистов по предупреждению крошения бетонных конструкций:

- При самостоятельном приготовлении строительной смеси необходимо дополнительно использовать водоотталкивающие присадки. Для обеспечения однородности смеси, повышения прочности нужно добавлять пластификаторы.

- Уже залитое фундаментное основание рекомендуется обработать гидрофобным составом.

- Если бетонная конструкция постоянно подвергается воздействию влаги, ее необходимо под высоким давлением пропитать водоотталкивающим средством. Для этого нужно использовать специальное оборудование.

Необходимо обеспечить уход за бетонной поверхностью. Не рекомендуется вводить в эксплуатацию конструкции из бетона раньше установленного времени. Период схватывания цементного раствора составляет 28 суток. На протяжении этого времени бетон набирает прочностные характеристики.

Виды коррозии бетона

Вредное, разрушительное влияние на бетон могут оказывать атмосферные осадки, содержащие кислоты и даже воздух поблизости от многих промышленных предприятий (газовая коррозия). А также вода из рек, морей, грунта, дренажных систем и стоков. Когда конструкция выполнена из армированного бетона, то к внешним факторам добавляется еще и опасность возникновения коррозионных процессов в арматуре.

В зависимости от характера содержащихся во внешней среде примесей коррозия бетона и железобетона делится на три типа:

- 1 вид коррозии – разложение цементного камня в результате выщелачивания гидроксида кальция. Этот элемент может присутствовать в бетонной смеси с момента ее формовки, либо образоваться в процессе воздействия на готовую конструкцию воды с вредными примесями. Са(ОН)2 – это компонент, который легче всего растворяется и быстрее всего вымывается из тела бетона, тем самым разрушая его.

- 2 вид – подразумевает распад цементного камня от взаимодействия с кислотами. Этот тип называют химической коррозией В этом случае в конструкции происходит вымывание легкорастворимых известковых продуктов, либо проистекает процесс, обратный этому.Под воздействием агрессивных вод в теле бетона образуются осадки, не обладающие вяжущими свойствами. В результате изделие теряет прочность и превращается в слабую рыхлую массу. В эту категорию можно включить щелочную коррозию, которую вызывает избыток противоморозных добавок при формировании бетонной смеси.

- 3 вид коррозии – это процесс, при котором под воздействием кислоты образуется соединение кальция, не растворимое в воде. СаСО2 или CaSO4 постепенно заполняет свободные поры в массе бетона, увеличивая его объем, что в результате приводит к разрушению конструкции. Из всех видов 3 категории на практике чаще всего встречается сульфатная коррозия.

Понятно, что такое разделение является условным, так как не всегда можно с большой точностью определить, что именно повлияло на разъедание конкретного сооружения.

Коррозионные процессы происходят обычно под влиянием совокупности различных факторов и одновременно может совершаться несколько категорий разрушений.

Шелушение бетона представляет собой отслаивание тонких слоев поверхности и выкрашивание мелких частиц, составляющих компонентов бетона- песка, щебня, цементного камня. Шелушение покрытия является следствием нарушения адгезии цементного камня и заполнителей, возникающего в ходе несоответствия техническим нормативам применяемых материалов и несоблюдением технологии производства бетонных работ.

На процесс появления и роста шелушение большое влияние также оказывают эксплуатационные факторы: обработка поверхности аэродромов противогололедными химическими материалами, регулярное воздействие динамических нагрузок от воздушного транспорта, и термическое влияние от газовых струй двигателей воздушного транспорта.

Появление шелушения неблагоприятно сказывается на дальнейшей работоспособности бетонного покрытия и влечет за собой появление следующих проблем:

· уменьшается толщина бетонного покрытия и следовательно падает его прочность;

· рост влагозадержания на поверхности, что критически сказывается в период заморозков и оттаивания

· образование гололеда на поверхности

· способствует образованию раковин, выбоин, сколов и проломов.

За последние годы в практику вошли следующие способы ремонта:

- укладка полимерных защитных слоев;

- удаление отслоившегося слоя алмазными фрезами;

- пропитка поверхности кальматирующими составами;

- механическое удаление с поверхности слабых частиц бетона ( фрезерование) ;

- гидрофобизация;

- флюатирование.

1-ремонтный материал, 2-арматурная сетка 1-разрушенная шелушением поверхность

3-арматурные стержни 2- отфрезерованная поверхность, после гидрофобизации

Сочетание передовых материалов и технологий с традиционными ,хорошо зарекомендовавшими себя решениями обеспечивает надежность и гарантию качества работ по ремонту бетонных покрытий аэродромов, выполняемых компанией ООО « Аэродорстрой». К тому же многолетний опыт сотрудников нашей компании, выполнявших ремонтные работы на основных аэродромах Беларуси и Российской Федерации, позволит избежать ошибок в работе и выполнить ремонт в кратчайшие сроки.

Если у вашего основания под брусчатку рыхлый верхний слой бетона, ,значит ваше основание под мощение непрофессиональное и не будет долго эксплуатироваться, так как выявлены уже первые опасные признаки деформации: воспаление верхних слоев бетона. Данный вид дефекта, если не устранить, воспаление и обморожение бетона быстро углубится, и основание потеряет свойства конструкции и полостью развалится. Данный вид дефекта проявляется из-за использования неправильной марки бетона, что привело к несоблюдению правильной технологии во время изготовления конструкции под брусчатку, делая его не защищенным от попадания влаги. Низкие марки бетона имеют свойство быстро впитывать влагу и взаимодействовать с перепадами температуры, верхний слой быстрее поддается расширению, чем слои, которые расположены внутри бетона. Поэтому, бетон сначала шелушится, демонстрируя первый признак, что он требует внимания, заботы и защиты в процессе эксплуатации. Если не принять вовремя необходимые меры, воспалительный процесс из-за попадания влаги распространяется глубже, что в скором времени приводит бетон к рыхлому состоянию. Если его не реставрировать и не законсервировать, бетон быстро умирает и приходит в негодность для мощения брусчатки на профессиональные технологии. Статья № 59. «Почему бетон разрушается» рассказывает более подробно о воспалительном процессе.

Влага является разрушителем для верхних слоев основания бетона и боковых стенок примыканий с ландшафтом. Бетон сам по себе имеет свойства впитывать в себя влагу и находится в сыром состоянии, но когда происходит перепад температуры из плюса в минус или из мороза в плюсовую температуру, верхние влажные слои бетона и угловые примыкания к земле попадают под физическое воздействие размораживания и замораживания. Если вы обращали внимание на свежий бетон, у которого марка занижена, то обратили внимание, что он стоит первый год нормально, а на второй год он начинает шелушиться. Например, боковые примыкания начинают с многократными циклами терять свои свойства бетона, и бетон может даже превратиться в труху. Если бетон оказался неармированным и имеет недорогой известковый щебень при его изготовлении, такой бетон начинает лопаться и вовсе разваливаться. Так же, низкие марки бетона ниже м-300 не выдерживают перепады нагрузки в наших условиях среды. Вода и мороз создают колоссальное давление на незащищенные сырые части бетона, и бетон постоянно находится в воспалительном процессе. Год за годом тонкие слои разрушаются, и коррозия бетона углубляется внутрь, пока бетон полностью не развалится и сгниет. Так же любые покрытия, которые лежат на бетоне, начинают деформироваться и отваливаться, например, такие как брусчатка. Конечно, для этого понадобится десяток лет, чтобы конструкция развалилась окончательно, и на нее стало неприятно смотреть. Но каждый человек заботятся не о том, чтобы бетон сгнил, а об эстетике своего приусадебного участка и о том, как выполнено мощение, особенно, если это мощение элитное. И если вам говорят, что бетон любит воду, и он набирает прочность, конечно, набирает прочность, только временно и в процессе его схватывания. Далее в эксплуатации бетон остается обычным бетоном, набравшим свою прочность согласно вашей марке бетона и не более. Если бетон изготовлен для профессиональных конструкций и имеет специализированные водоотталкивающие добавки, то в таком случае ваш бетон простоит долго и в открытом состоянии. Но на такие затраты мало, кто пойдет, так как удорожание бетона будет в десятки раз.Дополнительно, посмотрите видео сюжет, где мы показываем деформацию бетонных конструкций, которые непригодны под укладку брусчатки.

Читайте также: