Что такое полимеры для кожи

Обновлено: 28.04.2024

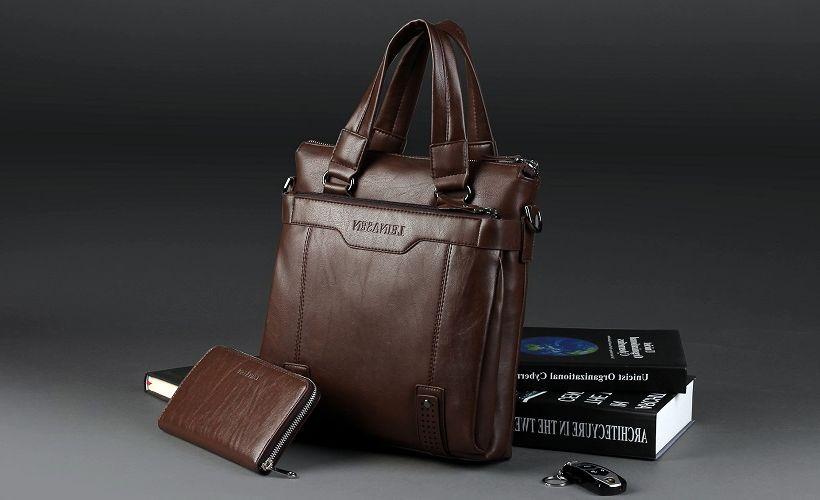

Сейчас, помимо сумок, изготовленных из натуральной кожи, можно встретить изделия из экокожи и прессованной кожи.

Давайте разберемся, что же означают все эти слова.

Натуральная кожа - прочный и гибкий долговечный материал, получаемый путём выделки шкур в условиях традиционного хозяйства или промышленного предприятия.

Классификация натуральной кожи многообразна: шкуры крупного рогатого скота, шкуры козы и овцы, свинная кожа.

«Прессованная кожа» - материал, вырабатываемый под давлением из отходов производства натуральной кожи.

Один из компонентов, применяемых при изготовлении «прессованной кожи», - это обрезки и лоскутки, хромовая стружка, кожевенная пыль и другие отходы, остающиеся после выработки и раскроя натуральной кожи. Второй компонент - синтетические связующие волокна. Они могут быть изготовлены из любого синтетического материала: полиэфира, полиамида, полиэтилена. При нагревании они расплавляются и склеиваются. Третий компонент - синтетические термопластические смолы. Они вводятся для дополнительного склеивания и упрочнения волокнистой структуры. Получается довольно дешевый материал с низкой воздухо - и влагопроницаемостью. При производстве «прессованной кожи» выделяются газы, которые считаются опасными для человеческого здоровья.

Искусственная кожа (кожзам) или экокожа- это полимерный материал, применяемый вместо натуральной кожи. Её изготавливают путём нанесения на основу из ткани плёночного полиуретанового покрытия. Современные искусственные кожи — это сложные многокомпонентные композиционные полимерные материалы многообразного назначения и состава. В зависимости от того, какой полимер использован, в названии используется соответствующая приставка: эласто-(использованы эластомеры (каучуки)), винил- (поливинилхлорид), амидо- (полиамиды), нитро- (нитроцеллюлоза), уретан- (полиуретаны).

Как все же отличить натуральную кожу?

- По теплопроводности: натуральная кожа в результате прикосновения быстро станет тёплой, оставаясь при этом сухой. Кожзаменитель же нагреется лишь через какое-то время, при этом от человеческих рук материал станет немного влажным.

- По запаху: Натуральная кожа имеет специфический и спокойный аромат. Искусственная кожа, как правило, выдает резкий химический запах. Хотя сейчас существуют ароматизаторы, которые придают оригинальный запах кожи.

- Так же можно капнуть на кожу водой. Натуральная кожа впитает влагу и немного потемнеет, а искусственная – нет.

- На хорошей коже не должно оставаться никаких заломов, поэтому можно согнуть ручку или ремешок и отпустить, если заломов нет, то изделие и качественной натуральной кожи.

- Так же можно проверить огнем. Искусственная кожа сразу начнет плавиться.

Теперь, думаю, понятно, что такое кожа, и какая она бывает. А выбор в пользу ее натуральности зависит только от Вас!

Искусственные кожи — это сложные композиционные полимерные материалы для изготовления одежды, обуви, галантерейных изделий, а также материалов технического назначения со специфическими, часто уникальными свойствами. Такая трактовка искусственных кож являлась особенностью бывшего СССР и стран Восточной Европы и не является общепринятой в мировой практике.

В основу действующей в настоящее время в России классификации искусственных кож положены их эксплуатационно-потребительские свойства. Например, по характеру производства различают мягкие искусственные и синтетические кожи. По назначению из этой группы выделяют галантерейные, обувные, одежные, обивочные, декоративно-хозяйственные и т. д. По виду применяемого для их изготовления полимера — на основе полиуретанов (ПУ) и полиэфируретанов (ПЭУ), поливинилхлорида (ПВХ), полиамидов (ПА), нитроцеллюлозы (НЦ), каучуков и др. По строению искусственные кожи могут быть пористыми, монолитными, пористо-монолитными, одно- и многослойными, безосновными, армированными и т. д.

Уже одно перечисление говорит о том, что невозможно в одной статье решить непосильную задачу описания всех видов такого рода материалов. Поэтому авторы ставят перед собой более скромную задачу — дать читателю общие представления о современных синтетических кожах на основе растворов ПЭУ и оценить их место среди других полимерных материалов, обратив особое внимание на общие принципы и научные основы их создания и возможности использования.

Мягкие искусственные и синтетические кожи — это, как правило, многослойные композиционные полимерные материалы, полученные в результате обработки заранее сформированной основы полимерным связующим и/или в результате нанесения полимерного связующего на заранее сформированную несущую основу. В качестве полимерного связующего используют растворы, расплавы, дисперсии, пластизоли (дисперсии в пластификаторах). Выпускной формой таких материалов являются рулоны, реже — листы. Существует бесконечное множество вариантов мягких искусственных и синтетических кож. Наиболее часто встречаются синтетические кожи, состоящие из несущего (основы) и нескольких последовательно нанесенных слоев (адгезионного, лицевого (пористого или монолитного), отделочного и др.) (рис. 1).

Принципиальная схема производства таких материалов включает подготовку исходных компонентов — полимера, специальных добавок, производство несущей основы, приготовление полимерной композиции для пропитки и нанесения покрытия, пропитку основы и формирование покрытий, отделку готового материала (рис. 2). В качестве основ используют ткань, трикотаж и нетканые материалы, полученные из разных по химической природе как натуральных, так и искусственных и синтетических волокон.

Для упрочнения и придания специальных свойств основы в производстве искусственных кож пропитывают различными полимерными композициями. Общие принципы нанесения полимерных покрытий заключаются в их равномерном распределении и фиксации на поверхности или в структуре основы. Пропитывание может быть поверхностным или сквозным. Для этих целей используют пропиточные ванны различных конструкций или ножевые и валковые ракли.

Для получения монолитных структур фиксацию полимерного связующего осуществляют путем удаления растворителя при высоких температурах, соответствующих температуре его испарения. Для получения пористых материалов и покрытий применяют различные методы порообразования: введение химических порообразователей, разлагающихся при температуре с выделением большого количества газообразных веществ; механическое вспенивание композиций; введение неорганических водорастворимых солей с последующим их удалением путем вымывания из сформированного покрытия; метод фазового разделения растворов ПЗУ в среде нерастворителя.

Последний метод получил наибольшее распространение в производстве искусственных и синтетических кож в связи с тем, что в отличие от других методов, он позволяет получить тонкопористые структуры с взаимопроникающими сообщающимися порами, что создает предпосылки для получения материалов с хорошими гигиеническими свойствами. Важное место среди мягких искусственных и синтетических кож занимает большая группа материалов на основе ПЗУ, создание, производство и использование которых постоянно развивается и совершенствуется.

В Японии и других странах Юго-Восточной Азии только к такого рода материалам относят термин «искусственная кожа». А среди таких искусственных кож особое место занимают микропористые искусственные материалы, напоминающие по строению натуральную кожу и в наибольшей степени соответствующие ей по комплексу показателей гигиенических свойств и степени комфорта при их использовании в качестве обувных и одежных материалов. Такие материалы в России называют синтетическими кожами (СК), а в мире — поромерными или поромериками.

Первым подобным материалом являлся «Корфам» (производство фирмы DuPont, США), технология получения которого была разработана в 1962 г., а производственный выпуск налажен в 1964-м. «Корфам» обладал внешним видом и органолептикой, схожими с натуральной кожей, и впервые из всех известных искусственных кож имел близкое к натуральной коже значение паропроницаемости (1,5 мг/(см2-ч)).

За довольно длительный промежуток времени, прошедший от создания «Корфама», на рынке современных синтетических материалов появилось большое количество новых ви¬дов, таких как «Азтрен», «Танера», «Джентра», «Эмпор» (США), «Кларино», «Патора», «Эйкас», «Кордлей» (Япония), «Ксиле», «Скайлен» (Германия), «Ортик», «Порвайр» (Англия), «Барекс», «Колатен» (Чехия), «Фаникс», «Кларум» (Румыния), «Поль-корфам» (Польша), «Амарета» (Китай), СК-2, СК-8, СК-5, МСК (Россия).

Не затрагивая вопроса о конкретной структуре того или иного материала, следует отметить, что при создании всех без исключения современных синтетических кож применяют растворы ПЗУ при их переработке методом фазового разделения в среде нерастворителя. При этом руководствуются принципами направленного структурообразования, исходя из того, что свойства материала главным образом определяются его химическим составом, структурой и топологией среза.

Попытки смоделировать структуру СК для верха обуви с целью придания ей оптимальных гигиенических и физико-механических свойств предпринимались неоднократно. При этом в качестве прототипа использовали натуральную кожу, для пористой структуры которой характерно наличие нескольких преобладающих групп пор: крупных, радиусом 10—20 мкм, образованных переплетением пучков волокон, занимающих 40—45% всего объема пор, более мелких, до 0,6 мкм, находящихся между первичными волокнами и занимающих около 40%, а также еще более мелких пор, до 0,06 мкм, расположенных между отдельными фибриллами.

Аналогичные исследования структуры пористых синтетических кож показывают, что эти материалы имеют крупнопористую структуру с порами радиусом 2—5 мкм, сообщающимися друг с другом более узкими каналами, размером от 0,3 до 1 мкм. Удельная поверхность СК, рассчитанная сорбционным методом (по азоту), составляет 1,5—2 мг/г и практически не отличается от значений, полученных по данным ртутной порометрии, что свидетель¬ствует об отсутствии в таких материалах микропор размером менее 0,1 мкм. Такое строение синтетических кож в сочетании с низкой гидрофильностью ПЗУ обуславливает их невысокую гигроскопичность (0,9%), сорбционную емкость (0,5 мг/г) и паропроницаемость по отношению к парам воды (1,5 мг/(см2-ч)) по сравнению с натуральной кожей (гигроскопичность6,5%, паропроницаемость5,3 мг/(см2-ч), сорбционная емкость 9 мг/г). Помимо геометрических параметров, структура синтетической кожи должна предполагать определенную морфологию поперечного среза. Так, например, модель Зайончковского предполагала создание трехслойной структуры с расположением пор минимального диаметра в среднем слое, а крупных — во внутреннем и наружном. Авторы «О создании структуры материала для обуви с идеальной пористостью, гидрофильностью и паропроницаемостью» (Митев Д., Цветков П., 1978) предлагали структуру материала, в которой сквозные поры первого слоя проходят через всю его толщину и не связаны друг с другом, проникающие поры второго промежуточного слоя имеют конусообразную форму и, наконец, третий слой пронизывают поры цилиндрической формы.

Поскольку современные высокопористые композиционные материалы, помимо своего традиционного для легкой промышленности использования в качестве синтетических кож для одежды и обуви, находят широкое применение для производства технических материалов, таких как высокоэффективные сорбенты, мембраны, шлифовально-полировальные материалы и т. д., должен существовать строго дифференцированный подход к формированию их структуры, обеспечивающей определенный комплекс свойств в зависимости от назначения материала. Если для синтетических кож обувного и одежного назначения необходимы высокие показатели сорбционной емкости, деформационно-прочностных свойств, хороший внешний вид, то для ионообменных полимерных сорбентов требуется лишь высокая проницаемость и сорбционная емкость, для обратноосмотических мембран — высокая селективность и проницаемость, для микропористых теплоизоляционных материалов — низкие коэффициенты теплопроводности и т. д. Несмотря на определенные различия в составе и структуре большинства известных в настоящее время синтетических кож, почти все они представляют собой сложные многослойные композиты. Эти материалы, как правило, включают волокнисто-пористую нетканую основу, пропитанную полимерным связующим, полиэфируретановое лицевое покрытие, обладающее развитой сквозной системой микропор, и отделочное полимерное покрытие для придания готовому материалу эстетических свойств и кожеподобности.

Технология производства пористых синтетических кож на основе растворов ПЗУ включает следующие основные операции: изготовление нетканой волокнистой основы, приготовление растворов ПЗУ, пропитку основы раствором ПЗУ, структурообразование пропиточного слоя методом фазового разделения раствора в среде нерастворителя, промывку пропитанной основы, сушку, двоение (троение) и шлифование пропитанной основы, нанесение раствора ПЗУ раклей на шлифованную поверхность нетканой основы, структурообразование лицевого слоя ПЗУ методом фазового разделения раствора, промывку, сушку полуфабриката синтетической кожи, приготовление отделочных композиций, отделку.

Вопрос о структуре основы синтетической кожи долгое время оставался наиболее важным и сложным вопросом, имеющим теоретическое и практическое значение. В настоящее время признанным является положение о том, что наиболее приемлемыми для создания современных СК являются нетканые волокнистые материалы плотностью 100—230 кг/м3 на основе синтетических волокон титра 1,0—5,0 дтекс и длиной 30—60 мкм, к которым могут быть добавлены волокна растительного (например, хлопок) или животного (коллаген) происхождения.

Из большого числа различных способов формирования нетканых материалов в производстве синтетических кож чаще всего используют аэродинамический (с помощью потока воздуха) способ получения холста с последующим его упрочнением методом иглопрокалывания. Так, например, при создании синтетических кож отечественная промышленность использует нетканые волокнистые материалы на основе смески полипропиленовых (30%) и полиэфирных (70%) волокон, получаемые аэродинамическим способом формирования с последующим иглопрокалыванием и упрочнением за счет термоусадки. Поверхностная плотность нетканой основы до пропитки составляет 180—220 г/м2, толщина — 2,5—3,5 мм. Отшпальтованная на 2—3 слоя нетканая основа имеет толщину от 0,5 до 1 мм.

В мировой практике производства синтетических волокон в последние годы все более широкое распространение получают «ультратонкие» волокна (толщина 0,5—1,5 мкм, диаметр 0,5 дтекс) микрофибриллярной структуры, применение которых позволяет формировать нетканые полотна, имитирующие внешний вид и органолептику таких натуральных материалов как кожа, замша, нубук, велюр.

К наиболее важным достоинствам нетканых материалов из ультратонких волокон следует отнести высокую воздухо- и паропроницаемость, низкую объемную плотность и при этом высокую прочность, отличный текстильный гриф и мягкость, хорошие физиологические свойства, высокую износостойкость и водоотталкивающую способность. К сожалению, в современных условиях существования отрасли производства нетканых материалов у отечественных производителей нет соответствующего оборудования, позволяющего формировать нетканые полотна из «ультратонких волокон». Экспортный рынок таких волокон также весьма ограничен, до настоящего времени они производились только в Японии, Южной Корее и на Тайване.

В конце 90-х годов проводились совместные работы Института химии растворов РАН (г. Иваново) и ЦНИИПИК (г. Москва) по разработке физико-химических основ процесса формирования фибриллярной структуры синтетической кожи методом селективной экстракции. В результате проведенных исследований был предложен метод получения нетканых полотен из композиционных волокон на основе полиэтилена низкой плотности (ПЭНП) и полиэфира (ПЭ) типа «матрица-фибрилла», в процессе их терможидкостной обработки селективными растворителями (толуол, ксилол) (рис. 3). Несмотря на положительные в целом результаты этой работы, метод имеет ряд серьезных ограничений по внедрению в промышленные условия, прежде всего по экологическим аспектам, связанным с применением токсичных растворителей в сочетании с высокотемпературными режимами экстракции.

В последние годы для производства нетканых материалов находят широкое применение бикомпонентные химические волокна, состоящие из двух (или нескольких) соединенных между собой полимеров различной химической или физической структуры, расположенных друг относительно друга строго определенным образом.

В зависимости от взаимного расположения полимерных составляющих, различают следующие основные структуры бикомпонентных волокон: сегментарные (S/S), ядро-оболочка (С/С) и матрично-фибриллярные (M/F) (табл. 1).

Таблица 1: Основные типы структур бикомпонентных волокон

Бикомпонентные волокна могут перерабатываться в волокнистые полотна традиционными способами — механическим, физико-химическим и комбинированным. При этом упрочнение таких холстов осуществляется за счет точечного скрепления волокон в результате плавления низкоплавкого полимерного компонента, входящего в состав бикомпонентного волокна. Использование бикомпонентных волокон для производства нетканых материалов обеспечивает последним относительно низкую объемную плотность, высокие прочностные характеристики, способность к обратимым деформациям, высокую воздухопроницаемость и хорошие теплозащитные свойства.

Характер структуры нетканой основы и ее свойства, безусловно, оказывают существенное влияние на ряд физико-механических и гигиенических показателей синтетических кож, однако технология производства современных видов синтетических материалов в большинстве случаев предусматривает пропитку основы полимерным связующим с последующим нанесением лицевого покрытия. Таким образом, макро- и микроструктура такого материала в целом зависит от характера пленкообразования полимера в каждом из составляющих его элементов. При производстве различных видов синтетических кож для пропитки и формирования лицевых покрытий в основном используют растворы ПЗУ в органических растворителях, что связано с преимущественным получением этих полимеров методом полимеризации в растворе.

ПЗУ на основе ароматических диизоцианатов синтезируют через стадию преполимера (форполимера) при соотношении групп -NCO/OH- от 2:1 до 6:1, при этом в качестве удлинителя цепи используют короткоцепные диолы. В случае применения для синтеза ПЗУ алифатических и циклоалифатических диизоцианатов соотношение групп -NCO/OH- составляет от 2:1 до 3:1, а удлинителями цепи служат диамины.

Процесс синтеза ПЗУ сводится к предварительному получению раствора преполимера с концевыми изоцианат-ными группами в диметилформамиде (ДМФА), в который постепенно вводят удлинитель цепи. В результате взаимодействия диизоцианатов с диолами или диаминами происходит удлинение цепи макромолекул синтезируемого ПЗУ, что сопровождается ростом динамической вязкости раствора. Процесс синтеза обрывают введением в раствор моноаминов.

Выбор того или иного типа ПЗУ зависит от назначений и условий эксплуатации готового материала. Так, например, при синтезе ПЗУ для одежной искусственной кожи рекомендуется в качестве олигоэфира использовать оли-гоэтиленгликольадипинат с молекулярной массой 2000; оптимальное соотношение групп -NCO/OH- составляет 2:1. Удлинителями цепи при этом могут служить глико-ли. Для производства искусственной кожи для верха обуви требуются высокопрочные ПЗУ. В этом случае синтез ведут с использованием сложных олигоэфиров с относительно низкой молекулярной массой и при более высоком соотношении групп -NCO/OH- реагирующих компонентов.

В качестве изоцианатов для синтеза ПЗУ, как правило, используют 2,4-толуилендиизоцианат (ТДИ), 1,6-гексаме-тилендиизоцианат (ГМДИ), 4,4-дифенилметандиизоциа-нат (МДИ), а также смесь 2,4- и 2,6-изомеров ТДИ в соотношении 80:20 или 65:35. Синтезированные таким образом промышленные растворы ПЗУ в ДМФА имеют концентрацию 25—30% и динамическую вязкость при температуре 25 0С от 10 до 150 Па-с. Среди стран — поставщиков ПЗУ на мировой рынок особо следует выделить Японию, США, ФРГ, Италию и Францию. В нашей стране также налажен выпуск однокомпонентных и двухкомпонентных ПЗУ для производства мягких искусственных кож для одежды и обуви. В промышленных масштабах используют такие ПЗУ как Санпрен (Япония), Эластолан (ФРГ), Мультранил (США), Витур (отечественного производства) и др.

Концентрация пропиточных растворов составляет 12—18%, динамическая вязкость — 0,8 Па-с. Рабочие растворы ПЗУ для формирования лицевого микропористого слоя имеют концентрацию порядка 25%. Пропитка нетканой основы раствором ПЗУ, фазовое разделение раствора в среде нерастворителя (осадителя), последующее структурообразование и промывка пропитанного холста осуществляется на поточных линиях (рис. 4). Аналогичные поточные линии применяют также для нанесения и структурообразования лицевых микропористых покрытий. Иногда в такие линии включают и сушильные агрегаты. В качестве осадителя для проведения процесса фазового разделения пропиточных и лицевых растворов используют воду или ее смесь с ДМФА (30% раствор ДМФА в воде).

Именно в осадительных ваннах в результате фазового разделения растворов ПЭУ в среде нерастворителя происходит образование пористой структуры полимера в межволоконном пространстве нетканого полотна, а также в структуре лицевого покрытия, которая окончательно формируется и закрепляется последующей их промывкой в воде и сушкой полуфабриката.

Характер пористой структуры как в нетканом полотне, так и в лицевом покрытии зависит от химической природы ПЭУ, возможных вариантов их модификации, а также условий структурообразования, промывки и сушки. Например, изменение температуры структурообразования в сторону ее повышения приводит к формированию ПЭУ-покрытий с мелкими порами ячеистого типа (рис. 5). Понижение температуры и применение жесткой осадительной ванны (воды) способствует формированию крупных сильновытянутых каплевидных сообщающихся пор и т. д. (рис. 6).

В таблице 2 приведены усредненные показатели физико-механических свойств ПЭУ синтетических кож для верха обуви, полученные согласно вышеприведенной технологии.

Кожзам – это искусственный материал, прочный и безопасный. Создан для восполнения дефицита натуральной кожи и тканей. Искусственная кожа способна заменить полностью натуральную, отличить их невозможно. Обладает отменными декоративными свойствами, недорогая, надежная. Имеет богатую цветовую гамму, выпускается широкой линейкой разнообразных фактур.

Общее описание группы материалов

Синтетическая кожа производится их полимеров, искусственных волокон. В зависимости от вида, технология производства разная.

В качестве верхнего слоя может выступать микрофибра, ПВХ, полиуретан, каучук. Для подложки используют нетканое полотно, трикотаж, хлопок и даже бумага, смесовые ткани.

Технология изготовления

Прототипом кожзама был сок бразильской гевеи. Индейцы погружали в него ноги, и когда каучук застывал, получалось что-то на подобии обуви. Позднее, в качестве заменителя натуральной кожи начала использовать резину. Первое ее производство на территории России появилось в 1831 году. Обувь, которую производили из резины, обязательно заливали каучуком.

В конце позапрошлого века, мануфактуры страны начали масштабно производить искусственные ткани. В 1963 году с американской фабрики «DuPont» вышел первый материала, максимально схожий с современной искусственной кожей. Через год, японская фирма «Kuraray» наладила у себя производства. Даже сегодня кожзам из Японии занимает ведущее место на рынке, пользуется спросом и недешевый.

Искусственная кожа в промышленных масштабах начала производиться в 30-годах прошлого столетия на территории России. Каучук начал вытесняться новыми на тот момент полимерами.

Выделяют следующие методики получения искусственной кожи:

- Прямой. Самый простой, полимерный состав наносят на малорастяжимую основу.

- Переносной. Полимеры наносят на ленту-подложку. Методика используется для получения сильно растягивающегося кожзама.

- Каландровый. Нанесение полимеров проводится путем дублирования или втирания. Это способ считается универсальным, подходит для изготовления большинства видов искусственной кожи.

- Каширование. Вначале полимерная композиция в гранулированном виде поставляется в специальный станок, откуда выходит пленка, которая в итоге дублируется с основой. Методика используется для создания многослойных текстур.

- Ламинирование. Кожзам получают на экструзионно-ламинирущем оборудовании. Получается непрерывная пленка, которая наносится на основу.

Основная составляющая материала – пленкообразующая композиция, то есть финишное покрытие из полимерных материалов. В зависимости от технологии, кожа приобретает индивидуальные характеристики.

В самом конце проводится отделка. Наносится лаковое или матирующее покрытие, тиснение, рисунок.

В зависимости от сферы применения, выделяют следующие виды кожзаменителя:

- Обувная . Более жесткие и прочные варианты предназначены для производства задников. Отличается устойчивостью к низким температурам и влагостойкостью, гигиеничностью.

- Обивочная . Обычно производится из трикотажной основы с ПВХ-покрытием. Обладает высокими показателями на разрыв и изгиб, не деформируется в процессе эксплуатации, удерживает влагу на поверхности. Еще эту категорию заменителя называют винилискожа, которую используют для обивки мебели.

- Галантерейный . Из него производят перчатки, сумки, кошельки и другие аксессуары. Основной плюс – морозоустойчивость. Кожзам этого типа мягкий, но и устойчивый к механическим повреждениям.

- Одежный . Практически не уступает по своим характеристикам натуральной коже, поэтому широко используется при пошиве одежды.

- Переплетенный . Предназначен для производства обложек для книжек, блокнотов, ежедневников и папок.

- Автомобильный . Преимущественно покрывается каучуком, поэтому идеально подходит для перетяжки салонов транспортных средств, пошива чехлов.

Также встречается медицинская искусственная кожа. Он превосходит по своим характеристикам ткани для обычной мебели. Обладает высокими показателями воздухопроницаемости, на материале не размножаются бактерии, его можно обрабатывать средствами с содержанием хлора.

Выпускают также так называемую клеенку, которая предназначена для хозяйственно-бытовых нужд, например, для изготовления скатертей, всевозможных чехлов.

В зависимости от структуры и строения выделяют следующие типы кожзама:

Надеюсь, вам нравится моя статья! Если вы нашли недочеты - просто напишите мне об этом! Я всегда готова к беседе и отвечу на любые ваши вопросы, задавайте их! 🙂

- однослойный;

- многослойный;

- пористый;

- монолитный;

- пористо-монолитный;

- волокнистый;

- без основы;

- армированный.

В зависимости от предполагаемых условий эксплуатации выпускают морозостойкие искусственные заменители, электропроводящие, антистатические, устойчивые к жиру, шумозащитные, огнеупорные и так далее.

По внешнему виду, кожзам может быть гладким или имитировать практически любую структуру, включая кожу животных. О цветовой гамме даже не стоит говорить, мало какой материал может похвастаться таким ассортиментом.

Наименования существующих кожзаменителей их состав и назначение

По маркировке заменителя кожи, можно определить, для каких целей он больше подойдет:

Чтобы определить вид основы, необходимо тоже присмотреться к маркировке. Буква «Т» означает, что в качестве подложки используется ткань, «ТН» - трикотажное полотно, «НТ» - нетканый материал.

Достоинства и недостатки в сравнении с натуральной кожей

Основной плюс – прочность и надежность. В сравнении с натуральными материалами, например, обувь из кожзама прослужит намного дольше. Современные технологии позволяют создавать суперпрочные химические волокна.

Несмотря на мнение, что кожзам «не дышащий» материал, современные материалы лишены этого недостатка, который присутствовал 20 лет назад, поэтому обувь из него не пользовалась спросом. Теперь предметы гардероба из синтетической кожи отвечают стандартам гигиеничности, воздухопроницаемые, устойчивы к морозам.

Эластичность – еще одно достоинство искусственного материала. Качественно изготовленный кожзам не отличим от натурального аналога. В вещах и обуви из заменителя удобно, легко. Он не выгорает от прямых воздействия солнечных лучей, не деревенеет и не нагревается.

Благодаря изобретению заменителя кожи, уже не требуется массово убивать представителей животных, чтобы получить натуральную кожу.

Из минусов выделяют:

- нельзя долго воздействовать водой, кожзам деформироваться;

- легко воспламеняется;

- растрескивается при резкой смене температуры.

Кожа требует регулярного и тщательного ухода, в противном случае, изделие быстро утратит свои первоначальные характеристики.

Минусы кожзама незначительные и проявляются, если технология производства нарушена или использовались материалы низкого качества.

За одеждой и обувью из искусственной кожи рекомендуется ухаживать специальными косметическими средствами. Если появились загрязнения, то их надо быстро устранить, чтобы они не проникли в структуру материала. Для выведения крупных пятен, используют моющие средства для шелка и шерсти, мыльный раствор из хозяйственного мыла.

Изделия из кожзама не подлежат стирки. Если вещь намокла, то ее ни в коем случае нельзя выкручивать, повесить на плечики или разложить на ровной поверхности.

Важно! Для сушки изделий из искусственной кожи ни в коем случае нельзя использовать технические средства, например, фен или утюг.

Мебель из синтетической кожи чистят при помощи пылесоса. Следы от помады, пасты ручки удаляют 10-процентным спиртовым раствором.

Заключение

Искусственная кожа широко используется в пошиве одежды, обуви, аксессуаров. Вещи из этого материала отличаются долговечностью. Дизайнеры одежды и интерьеров уже давно по достоинству оценили все преимущества кожзама, поэтому он встречается в коллекциях даже самых именитых домов моды.

Мне 34 и я Технолог легкой промышленности. С самого детства увлекаюсь тканями, одеждой, украшениями. На этом сайте делюсь с вами знаниями про различные ткани и их свойства. Задавайте свои вопросы и пишите комментарии!

PU кожа — это искусственный материал, созданный по особой технологии из полиуретана и отходов кожевенного производства. По качеству, свойствам и внешнему виду ткань имеет огромное сходство с натуральной кожей, однако, обладает большей прочностью, износостойкостью и в то же время меньше стоит. Из нее шьют верхнюю одежду, изготавливают обувь, мебельную обивку, спортинвентарь, модные элементы декора.

Внешний вид и свойства

В основе структуры ПУ кожи лежит полиуретан, который представляет собой высокосортный полимер, получаемый в результате ряда сложных химических процессов. Одна из его особенностей — возможность создавать пористый материал, который превосходно пропускает воздух и отводит влагу. Эти свойства особенно цены при изготовлении одежды, обуви.

Искусственная PU кожа, как это видно на фото, на внешний вид мало чем отличается от натуральной. Те же выемки и бороздки, которые наносят специально с помощью машины, чтобы увеличить сходство с натуральным продуктом, тот же блеск, мягкость, пористость. Полиуретан хорошо окрашивается, поэтому верхний слой синтетической материи может иметь самые необычные цвета и даже рисунки.

Материал ПУ имеет множество положительных характеристик:

- тактильная схожесть с натуральной кожей — прикоснувшись к поверхности PU кожи рукой, можно ощутить тепло и мягкость;

- эластичность, устойчивость к деформации — вещи из искусственного материала прочны на разрыв;

- износостойкость — при должном уходе изделия из заменителя прослужат не один десяток лет;

- для любой температуры — не теряет свойств при температуре от -60°С до +80°С;

- воздухопроницаемость — благодаря пористой поверхности ткань легко пропускает воздух, позволяя телу дышать;

- гигроскопичность — материал быстро впитывает влагу;

- не вызывает аллергии.

Имеются у рассматриваемого материала и недостатки.

- Если ткань расцарапать острым предметом, то дефекты очень сложно замаскировать. Об этом надо помнить любителям домашних животных и постараться не покупать мебель с обивкой из ПУ кожи.

- Изделия из ненатуральной кожи нагреваются дольше, для зимы это неудобно.

Кроме того, полиуретановую поверхность не рекомендуется чистить абразивными средствами, так как можно повредить целостность структуры поверхности, в результате чего на изделии останется некрасивое пятно.

Этапы производства и состав

Производство этой материи — сложный трудоемкий процесс, состоящий из нескольких технологических этапов.

- В качестве основы синтетической кожи берут тонкую хлопковую или трикотажную ткань. В редких случаях первый слой делается из нетканых материалов.

- Второй слой состоит из отходов кожевенного производства, размельченных и для придания прочности обработанных специальными составами. Наличие этой прослойки отличает пу кожу от дермантина или другого дешевого заменителя.

- Верхний слой «пирога» состоит из полиуретана, который наносят при температуре +130°С — +160°С. На этом этапе поверхность окрашивают в какой-либо цвет или наносят рисунок.

PU материал состоит из трех слоев, что обеспечивает стойкость к механическим нагрузкам и растяжениям, воздухопроницаемость и гигроскопичность этой удивительной материи.

Применение

Благодаря высоким технологическим характеристикам искусственный материал из полиуретана обрел широкую сферу применения. Его красочная поверхность, напоминающая элитную кожу, дает громадный простор для реализации новых интересных идей при изготовлении одежды, мебели, оформлении интерьера.

Из полиуретановой материи изготовляют:

- брючные ремни и браслеты для наручных часов;

- верхнюю одежду: куртки, пуховики;

- женские и мужские сумки, рюкзаки, кошельки, портмоне;

- чехлы для гаджетов: ноутбуков, фотоаппаратов, телефонов;

- обувь: ботинки, босоножки, туфли, кроссовки;

- используют при перетяжке мебели;

- спортинвентарь: мячи, перчатки, шлемы, защитные маски.

Важно! Отметка СТИКС на ярлыке сапог означает то, что обувь пошита из высококачественного материала.

В любом случае будь то одежда, мебель или аксессуары, изделия, изготовленные из материала ПУ, будут много лет служить своему хозяину «верой и правдой», не изменяя первоначального вида, не деформируясь и не выгорая.

Сравнение с натуральной, пвх и эко-кожей

Сравнивая искусственную pu кожу (другое название pu leather) с натуральной, эко-кожей или другим синтетическим материалом на основе пвх, можно заметить несколько существенных отличий.

Надеюсь, вам нравится статья, которую я для вас подготовила! Если вы нашли в ней ошибки - напишите мне об этом! Я отвечу на любые ваши вопросы, задавайте их! 🙂

С натуральной кожей

Натуральная кожа при всех своих достоинствах, среди которых природное происхождение, привлекательный внешний вид, воздухопроницаемость, имеет несколько характеристик, побуждающих покупателя повернуться в сторону изделия с покрытием из полиуретана.

Вот некоторые из них:

- высокая стоимость натуральных кожаных изделий;

- большой вес;

- малая износоустойчивость;

- сложный уход.

ПУ кожа — это качественная материя, которой вполне можно заменить натуральную кожу.

С ПВХ (кожзамом)

Кожзаменитель на основе ПВХ представляет собой эластичный пластик, закрепленной на тканой или нетканой основе. Достоинств у этого материала несколько:

- низкая стоимость;

- прочность;

- простота ухода.

Недостатков гораздо больше:

- не пропускает воздух;

- материал жесткий, грубый на ощупь;

- ломается на морозе;

- быстро истирается.

Полиуретановая кожа PU не так восприимчива к истиранию, морозоустойчива, воздухопроницаема.

С эко-кожей

Экокожа – материал, получаемый искусственным путем с помощью нанесения микропористой пленки из полиуретана на хлопчатобумажную или синтетическую основу. Покупатели часто путают понятия, принимая экокожу за PU кожу и наоборот. Это происходит потому, что внешняя поверхность тканей выглядит одинаково, вот только экокожа состоит из двух слоев. Она тоньше, хуже сохраняет тепло, не такая прочная, как пу кожа.

Рекомендации по выбору изделий

При покупке куртки, сумки или другого изделия из полиуретановой кожи надо обратить внимание на следующие нюансы:

- надпись на ярлыке — 100% PU;

- ткань не должна источать неприятного запаха;

- масса изделия из полиуретана намного меньше, чем изготовленного из пвх или натуральной кожи;

- стоимость выше, чем у синтетических изделий из кожзама.

Выбрав понравившуюся вещь, надо внимательно осмотреть швы, проверить внешнюю сторону и подкладку. Качественное изделие обычно не имеет трещин, разрывов около пуговиц, свисающих нитей.

Изделия из искусственной кожи не требуют особого ухода, так как полиуретан хорошо поддается очистке.

При чистке следует придерживаться следующих рекомендаций.

Важно! После очистки поверхность ткани надо непременно насухо вытереть хлопчатобумажной салфеткой. Оставшаяся влага может разрушить полимерную пленку, что приведет к порче изделия.

Заключение

Искусственная кожа ПУ – хорошо зарекомендовавший себя материал на натуральной основе. Она легко заменит натуральную кожу, что очень гуманно по отношению к живой природе. Благодаря уникальным свойствам и характеристикам, ткань широко используется в мебельной и текстильной промышленности. А приемлемая стоимость изделий из полиуретановой кожи дает возможность следовать тенденциям моды и чаще менять одежду.

Доброго времени всем! Благодарю за интерес к моим скромным постам:

Давайте сегодня рассмотрим так называемую Жидкую кожу. Почему «так называемую»? Потому что этот состав имеет такое же отношение к жидкостям и коже, как морские свинки к свиньям и морю.

Итак, Жидкая кожа (Liquid Leather) в обывательском понимании – это вещество, которое может восстановить внешний вид кожаных изделий в состояние «как новые». Состоит из полимеров с добавлением каучуковых смол (придают пластичность), растворителей и, возможно, отдушки. Наносится на повреждённые участки кожи (так написано в инструкции), при должных фантазии и упорстве – на тканевую основу, пластик, дерево и прочие поверхности.

Производитель торговой марки Saphir честно указывает, что это «Крем для восстановления лицевого слоя всех видов гладких кож». Но чтобы не ломать устоявшиеся выражения и для явного отличия от других кремов и прочей косметики давайте будем называть эту херь Жидкая кожа. Поехали!

Что жидкая кожа может? Она действительно может очень хорошо заделывать дефекты различного характера и размера. Вплоть до того, что «если не знать, куда смотреть, то не заметно» (я так люблю говорить, когда интересуются, насколько будет видны последствия ремонта). Также можно её применить для заделки потёртых участков кожзама, нанося на текстильную основу.

Чего жидкая кожа не может? Следует иметь в виду, что, несмотря на присутствие в составе полимеров и каучуков, она не является клеем. Также она не обладает несущими свойствами, и никаких нагрузок воспринять не может. То есть чтобы заделать отверстие или пустоту, надо сначала положить основу из чего-либо плотного, например, из натуральной кожи, тесьмы или текстиля. Здесь уместно сравнить её механические свойства с обычной краской.

Я её использую как для заделки мелких царапин и потёртостей в заметных местах, где просто замазать кремом или воском не прокатит (что, собственно, предсказуемо), так и в более масштабных проектах, где без неё ремонт или был бы невозможен, или стоил бы овердохрена, что делало бы его нецелесообразным.

Пример 1. Замена союзок. Союзка (иногда головка) – передняя часть сапог (если без заморочек). Так как эта деталь в процессе эксплуатации подвержена большим нагрузкам и изгибам, то часто обувь теряет внешний вид из-за неё, хотя остальные детали – голенище, подошва и так далее – вполне себе ещё могли бы послужить. Раньше (читай - в СССР) фасонов обуви было не так много, производители обуви тесно были связаны с мастерскими, и замена союзки была тривиальной задачей. Всегда можно было подобрать колодку, кожу нужного цвета, а при необходимости и подошву. Сейчас замену союзки практически не выполняют – по причине отсутствия перечисленных выше факторов. И до недавнего времени с этим ничего было сделать нельзя, к огорчению как заказчиков, так и мастеров.

Типичный пример, когда замена союзки уже нужна. Видим сквозные прорывы на сгибе и около подошвы. Если разрыв у подошвы вылечился бы банальной латкой, то красиво собрать тот, что на сгибе, нельзя. Усугубляет ситуацию то, что обувь светлая:

Но мы не унываем! Вырезаем кусок кожи, который закроет оба повреждения, брусуем края и впихиваем его между подкладкой и верхом:

То же со вспышкой:

Собираем всё на клей:

Собственно, разрыв у подошвы нас уже не беспокоит. Теперь закатываем жидкой кожей то, что не смогли собрать. Не ожидал, что понадобится, поэтому промежуточных фоток не делал. Здесь слоёв пять-шесть, точно не помню.

Потом закрашиваем крем-краской для выравнивания тона и освежения вида. Со вспышкой:

Это была моя первая работа такого плана, результат меня очень впечатлил.

Далее то же самое с чёрной парой. Почти всё один в один, поэтому не буду утомлять текстом:

В этой паре заказчица показывает, что также изношен мягкий задник - это мы проходили в предыдущем посте. Чтобы вы знали, что в случае серьёзных повреждений, как правило, присутствует несколько видов ремонта. Где как, а у меня на такие "комплексные" заказы цена ниже, чем если просто сложить стоимость работ. Просто я так хочу )))

Пример 2. Расслоение кожзаменителя. Отстала полимерная плёнка от текстильной основы. Там ещё и подклейка, и прошивка подошвы, и набойки с профилактикой, но нас сейчас интересует именно применение жидкой кожи.

И далее просто примеры повреждений, которые успешно заделываются:

Сбитые носы:

Обтяжка каблука. Здесь ещё заношен каблук – последствия того, что носили без набойки (они всегда слетают не вовремя, если не следить, а домой дойти надо).

Поставлена набойка и заделано повреждение:

Это дырочка – свищ, прижизненный порок кожи (порок в виде углублений, отверстий в шкуре преимущественно в чепрачной части крупного рогатого скота, оленей и коз в результате повреждения личинками овода, на коже проявляется в виде отверстий или углублений со стороны лицевой поверхности и бахтармы). При покупке не заметили:

И простая царапинка на пяточной части:

Кроме заделки дефекта, поставлена набойка:

Как видите, применение Жидкой кожи существенно расширяет спектр возможных видов ремонта, улучшает внешний вид, и, как следствие, повышает качество.

Для чего можно применять Жидкую кожу ещё, кроме обуви? Ей могут быть восстановлены практически любые кожаные (и похожие на кожаные) поверхности: куртки, дублёнки, сумки, диваны, салоны автомобилей (обтяжки рулей и КПП, кожаные вставки) и так далее.

Стоит ли покупать самому? Если не пугает цена ($6..$10 за 25 грамм), много кожаных вещей в эксплуатации, не страшно начать в первый раз – то однозначно стоит. Почитайте инструкции, посмотрите ролики на этих ваших ютубах, потренируйтесь на том, что не жалко достойно быть первым, сосредоточьтесь – и в путь! Расходуется её совсем немного, в применении ведёт себя, как обычный крем, от рук отмывается тёплой водой, вроде не сильно ядовита (хотя всё же есть я бы не советовал).

Этим вы существенно сэкономите бюджет, так как цены на работу с жидкой кожей достаточно высоки (хотя кому как), и привнесёте комфорт и гармонию в свою жизнь, так как далеко не везде её применяют и умеют пользоваться. Она бывает разных цветов, бывают наборы из нескольких цветов с таблицами смешивания.

Всем большое спасибо за внимание! Хочу сказать, что я весьма польщён вашим вниманием к моим постам, благодарю за вопросы и подписки. Если долго не отвечаю, прошу понять ).

Читайте также: