Что такое нефтяная кожа

Обновлено: 01.05.2024

Растущий спрос на эту продукцию в сталелитейной промышленности (в России этот вопрос, кстати, стоит очень остро), растущий спрос на литий-ионные аккумуляторы и разработка эффективных и передовых технологий являются основными факторами, стимулирующими дальнейший рост мирового рынка игольчатого кокса.

Чем уникален игольчатый кокс?

Для начала разберемся, что такое нефтяной кокс. Коксование – это процесс переработки жидкого сырья путем его нагрева до высоких температур. Результатом становится твердый осадок - это и есть нефтяной кокс. Проще говоря, кокс - это твердый уголь, запеченный при высоких температурах в специальных печах, т.е. полученный искусственным способом. Кокс традиционно используют в металлургии, например, при плавке чугуна для получения железа.

Химический состав нефтяного кокса принципиально не отличается от каменноугольного: в него входят углерод (90-95%), сера (до 3%), водород (не более 1%), соединение азота и кислорода (около 1.5%), а остаток занимают металлы.

Овчаров Сергей Николаевич, д.т.н., профессор кафедры технологии переработки нефти и промышленной экологии Северо-Кавказского федерального университета:

«Игольчатый кокс является специальным сортом нефтяного кокса, который может вырабатываться на существующих установках замедленного коксования (УЗК) из предварительно ароматизированного сырья. УЗК нефтяных остатков имеются на многих НПЗ. Они позволяют повысить глубину переработки нефти, а также получить востребованный в производстве электродов нефтяной кокс».

А что же особенного в игольчатом коксе?

Игольчатый кокс – это высокоструктурированный углеродный продукт с низким содержанием металлов и серы. Это, в отличие от обычного нефтяного кокса, дорогостоящая продукция, используемая для изготовления крупногабаритных (диаметром 500 мм и выше) графитированных электродов. Их применяют при выплавки стали в электросталеплавильных печах – процесса электросталеплавления. Именно такой метод сейчас используют во всем мире из-за его высоких экологических характеристик. И только игольчатый кокс придает электродам специальные свойства, такие как высокая электропроводимость при высоком коэффициенте термического расширения на высоких температурах. Если совсем просто, то графитированные электроды, активно применяемые в атомной, металлургической, химической и космической отраслях, нельзя получить из обычного нефтяного кокса, а только на основе игольчатого.

Около 75-80% всех поставок игольчатого кокса поглощается производством графитовых электродов, а остальное потребляется производителями литий-ионных аккумуляторов и специализированной углеродной промышленностью.

Весь рынок производства игольчатого кокса делят 4 компании: СonocoPhillips (США и Великобритания), Seadrift Coke (США), Petrocoke (США), Nippon Oil & Energy (Япония). Китайские производители выпускают игольчатый кокс из каменного угля и последовательно сокращают такое производство, о чем поговорим позже. Иными словами, сегодня все производство этого ценного сырья сосредоточено в США, Великобритании, и Японии. Запомним эти страны, это – важно.

«Игольчатые» технологии. В чем разница?

Технологии получения игольчатого кокса сложнее и дороже, чем обычного нефтяного, но при этом экологичнее. Его производство разделяется на 3 стадии: предварительная подготовка сырья, замедленное коксование и прокаливание.

Самое распространенное сырье для производства игольчатого кокса в нефтепереработке - ароматизированные остатки дистиллятов, экстракты масляных производств и тяжелые смолы от пиролиза каменноугольной смолы и пр. углеводородов, с низким содержанием нерастворимых в хинолине соединений и низким содержанием гетероциклических соединений с элементами S или N.

На всех нефтеперерабатывающих заводах (НПЗ) в мире, где производится игольчатый кокс, обязательно установлены системы термического крекинга, рассчитанные под дистиллятное сырье, а также УЗК. Метод замедленного коксования - основной для глубокой переработки тяжелых остатков нефти и один из основных для получения игольчатого кокса, позволяющий получить основной продукт с выходом в 1,5 раза больше, чем по непрерывному процессу коксования.

Не будем описывать известный техпроцесс получения нефтяного кокса, потому что получение игольчатого в целом идентично. Отметим лишь, что технологический режим при получении кокса игольчатой структуры более жесткий, и для освоения его выпуска требуется сложное современное оборудование. Да и исходное сырье должно быть самого высокого качества.

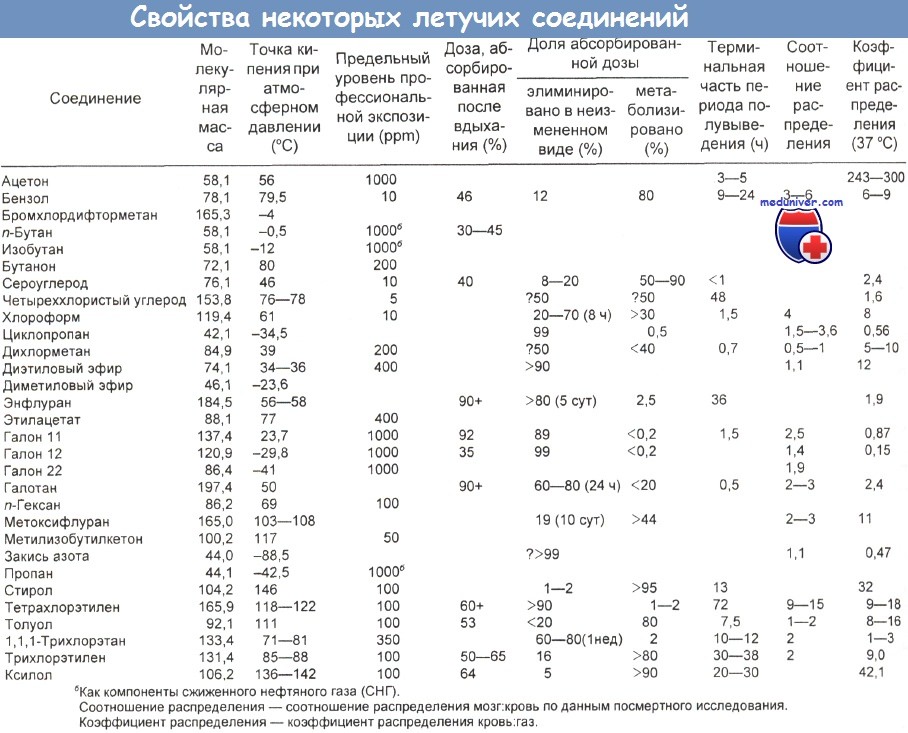

Необходимо сказать несколько слов и об экологичности процесса. Не секрет, что любая промышленность воздействует на окружающую среду. Но современный уровень развития нефтепереработки позволяет снижать это воздействие, поэтому предельно допустимая концентрация (ПДК) химических элементов и их соединений в воздухе в итоге не превышает установленную норму.

Еще немного про экологию

Вернемся к Великобритании, Японии и США, которые, как мы помним, являются основными производителями игольчатого кокса. Требования к охране окружающей среды в них гораздо выше, чем в среднем по миру, но власти этих стран не только не отказываются от его производства, но и стимулируют его рост.

В пользу экологичности игольчатого кокса как конечного продукта говорят и данные Агентства по охране окружающей среды США (EPA), которое в 2011 г. опубликовало результаты исследования по влиянию нефтяного кокса на окружающую среду и здоровье человека. Из них следует, что нефтяной кокс сам по себе достаточно безобиден, даже при попадании в почву, воздух или воду. В зависимости от размера частиц и плотности материала, при попадании, например, в водную среду, нефтяной кокс оседает или плавает на поверхности, т.е. легко устраним. По химическому составу является, по существу, инертным, т.е. не испаряется в атмосферу, не вступают в химическую реакцию при соприкосновении с водой или светом. Не токсичен для животных и растений, имеет низкий потенциал опасности для здоровья человека (прошел тесты на канцерогенность, репродуктивные, умственные последствия). Только вдыхание и контакт кожи с нефтяным коксом были оценены как наиболее вероятные пути воздействия на человека. Но это, согласитесь, ситуация маловероятная.

Коксозамещение. А надо ли?

Наладить промышленное производство игольчатого кокса в СССР и в РФ не удалось по ряду причин. Среди них:

- отсутствие необходимых ресурсов нефтяного сырья;

- отсутствие мощностей по квалифицированной подготовке и переработке исходного сырья;

- коммерческая неэффективность, потому что при производстве игольчатого кокса взамен переработки тяжелых нефтяных остатков снижалась глубина переработки нефти и, соответственно, прибыль нефтяных компаний.

В итоге в России своего производства игольчатого кокса до сегодняшнего дня так и не образовалось, поэтому электродной промышленности страны до сих пор приходится всецело полагаться на импорт, что в будущем, при нынешних политических и экономических реалиях, может создать большие трудности.

А ведь спрос на эту продукцию со стороны отечественных и мировых производителей графитированных электродов очень высок (потребность более 100 тыс. т/год) и продолжает расти. С 2017 г. во всем мире продолжается увеличение производство электростали при сокращении производства графитированных электродов и игольчатого кокса (из каменного угля) в Китае. Рост спроса виден и сейчас, в первой половине 2019 г. мировые цены на игольчатый кокс повысились, что привело к росту цен на графитированные электроды на 23,53% и анодные материалы - на 16,67%.

Если рост производства электростали – это реалии рынка, то сокращение производства графитированных электродов в Китае – это следствие ошибки китайских властей. Ужесточение экологического регулирования и отказа от каменного угля в Китае привели к закрытию не только коксохимических производств, но и производства ценного игольчатого кокса, который, как мы говорили ранее, там в основном получали из того самого каменного угля.

По расчетам американской CCIA, к 2020 г. спрос на игольчатый кокс и не подумает снижаться: только в Китае он достигнет гигантских 600 тыс. т/ год (в 2017 г. потребление было на уровне 300 тыс. т/год). А спрос на высококачественный нефтяной игольчатый кокс особенно высок. Растет его потребление и в России, которая также вынуждена покупать его у зарубежных производителей. Все это делает выпуск отечественного игольчатого кокса стратегически необходимым.

Развитие отрасли в нашей стране

Вполне логично, что идея о создании первого отечественного производства игольчатого кокса получила импульс к развитию. Уже в сентябре 2017 г. на Омский НПЗ прибыло оборудование, которое позволит к 2020 г. начать самостоятельный промышленный выпуск нефтяного игольчатого кокса, который начнется после завершения модернизации НПЗ, в т.ч. УЗК, технологические параметры которой будут изменены с учетом более жестких требований к ведению режима при выпуске игольчатого кокса, а коксовые камеры, изготовленные из биметаллической стали, будут дооснащены шиберной системой открытия-закрытия люков. Кроме замены технологических печей, будут построены дополнительный резервуарный парк, колонны подготовки вторичного сырья и внедрена автоматизированная система управления.

Проектная мощность УЗК Омского НПЗ - 38,7 тыс. т/год сырого игольчатого кокса. Вместе с увеличением глубины переработки нефти и повышением выхода светлых нефтепродуктов, модернизация УЗК позволит дополнительно снизить воздействие производства на окружающую среду благодаря обновлению блока утилизации паров.

Растущий спрос на эту продукцию в сталелитейной промышленности (в России этот вопрос, кстати, стоит очень остро), растущий спрос на литий-ионные аккумуляторы и разработка эффективных и передовых технологий являются основными факторами, стимулирующими дальнейший рост мирового рынка игольчатого кокса.

В России главный потребитель игольчатого кокса - металлургия. При росте объемов выпуска в РФ электросталей спрос на игольчатый кокс на внутреннем рынке будет постоянно расти. Поэтому производство игольчатого кокса на Омском НПЗ «Газпром нефти» имеет большие перспективы, ведь предприятие может не только полностью закрыть потребности РФ в его производстве, но и обеспечить экспортные возможности.

Галиулин Рауф Валиевич, доктор географических наук, ведущий научный сотрудник Института фундаментальных проблем биологии РАН ФГБУН ФИЦ ПНЦБИ РАН:

«Необходимость запуска отечественного производства игольчатого кокса на сегодня стоит чрезвычайно остро! В нашей стране до последнего времени 100% используемого игольчатого кокса импортировалось. Игольчатый кокс, используемый для изготовления графитированных электродов высшей марки является чрезвычайно востребованным продуктом для металлургической промышленности, и поэтому его выпуск не может быть прекращен. Потребности в игольчатом коксе как у нас в стране, так и за рубежом непрерывно возрастают. На мировом рынке наблюдается дефицит игольчатого кокса и цены на него неуклонно повышаются. Поэтому запуск отечественного производства игольчатого кокса на базе нефтеперерабатывающих заводов является чрезвычайно важным для целого ряда российских предприятий и полностью отвечает проекту импортозамещения. При этом производство игольчатого кокса требует наличия на нефтеперерабатывающих заводов установок термического крекинга дистиллятного сырья и замедленного коксования».

Овчаров Сергей Николаевич:

«Игольчатый кокс обладает рядом преимуществ по сравнению с обычным электродным нефтяным коксом, поэтому на него выше спрос. В частности, использование игольчатого кокса позволяет в разы сократить расход электродов в сталеплавильном производстве».

Воздействие смол, нефти, каменноугольного дегтя на кожу

Натуральные смолы. Дерматиты и экземы, сопровождающиеся повышением чувствительности, могут возникать при работе со смолами различных растений. Наибольшее практическое значение имеют заболевания кожи, возникающие в результате воздействия шеллака, применяющегося при изготовлении электроизоляционных материалов и входящего в состав лаков и политур. Значительное количество дерматитов и экзем у полировщиков мебели возникает при применении низших сортов шеллака (гарнет).

В возникновении заболеваний играют роль и другие моменты: трение, обезжиривающее действие спирта, на котором готовятся лаки и политура, и состав веществ, применяющихся для денатурации спирта и для предварительного протравливания дерева (в частности, протрава, содержащая хромпик).

Искусственные смолы. В промышленности широко применяются и искусственные смолы, вытесняющие натуральные. Наиболее часто применяются фенолформальдегидные смолы (бакелит, идитол и др.), являющиеся продуктом синтеза фенола с формалином. Заболевания кожи в форме дерматитов и экзем с повышением чувствительности могут возникать как при изготовлении искусственных смол, так и при их применении. Эти заболевания одни авторы объясняют действием фенола, другие — формалина, третьи — действием смолы как таковой.

Профилактика воздействия смол на кожу. Рационализация технологических процессов с целью уменьшения контакта со смолами; протирание кожи открытых частей тела спиртом после окончания работы с последующим обмыванием теплой водой и мылом; смазывание ожиряющими мазями после мытья.

Нефть, каменноугольный деготь и продукты их перегонки. Продукты перегонки нефти и каменноугольного дегтя обусловливают заболевания кожи, имеющие много общего в клинической картине. Легкие погоны нефти и каменноугольного дегтя (т. е. отгоняемые при более низкой температуре) — бензин, бензол, толуол, ксилол — действуют на кожу обезжиривающим образом: кожа становится сухой, жесткой, появляются трещины. У некоторых лиц иногда развивается экзема. Более тяжелые погоны нефти и каменноугольного дегтя могут вызывать: 1) фолликулярные поражения кожи, 2) бородавчатые разрастания и гиперкератозы, которые могут переходить в рак, 3) фотодерматиты и пигментации.

Фолликулярные поражения кожи представляют заболевание волосяных мешочков и сальных желез. Развиваются они при действии на кожу ряда продуктов перегонки нефти (керосин, охлаждающие и смазочные масла, гудрон, мазут) и каменноугольного дегтя (креозотовое масло, каменноугольная смола, пек и пр.). Эти заболевания могут наблюдаться улиц различных профессий: рабочих металлообрабатывающих заводов, соприкасающихся с охлаждающими и смазочными маслами, керосином, работающих на пропитке дерева для его консервирования (креозотовое масло), на брикетировании топлива, на производстве кровельного материала — толя (пек, смола) и т. д. Они носят наименование масляных угрей, керосиновых угрей, смоляной кожи.

Наиболее часто поражается кожа рук, предплечий, реже кожа передней поверхности бедер, живота, голеней. На коже пораженного участка появляются многочисленные мелкие черные точки, каждая из которых расположена соответственно устью волосяного мешочка и представляет роговую пробочку. Пробочка образуется в результате разрастания эпидермиса в устье волосяного мешочка под влиянием действия описываемых веществ. Она создает препятствие для оттока отделяемого сальных желез, которое, накапливаясь, начинает давить на стенку волосяного мешочка, разрывает ее и попадает в окружающую ткань, где и развивается нагноение. На коже, помимо черных точек, появляются высыпания в виде плотных узелков (папул) синевато-красного цвета, нередко с нагноившимся пузырьком на верхушке. Обратное развитие высыпаний протекает медленно (до 2 месяцев); на месте узелков часто остаются мелкие вдавленные рубчики.

В резко выраженных случаях при наличии большого количества высыпаний узелки сливаются друг с другом и образуют более крупные нагнаивающиеся инфильтраты (перифолликулиты) и глубокие абсцессы.

Профилактика воздействия смол на кожу. Защита поверхности тела от разбрызгивания (щиток, экран); мероприятия личной гигиены; рациональная спецодежда.

Каменноугольные смолы, пек, гудрон, тяжелые каменноугольные масла. Все эти вещества могут вызывать повышение чувствительности кожи к свету. При одновременном или последующем действии солнечных лучей возникают острые дерматиты открытых частей, чаще весной и летом, реже зимой. Появляется воспалительное покраснение и отечность лица, особенно век, окологлазных областей и шеи. Наряду с дерматитом развивается воспаление слизистой губ и конъюнктивит. Через несколько дней эти явления исчезают, оставляя диффузную гиперпигментацию открытых частей. Гиперпигментация может возникать без предшествующего дерматита, что, по-видимому, объясняется постепенным развитием ее на участках с незначительным, незаметно протекающим повторным воспалением.

В некоторых случаях у работающих с указанными веществами может развиться ограниченная пигментация на закрытых одеждой местах, подвергающихся трению (подмышечные впадины, поясница, живот вдоль пояса). Считают, что развитию пигментации способствует не только свет, но и механическое раздражение (трение).

Профилактика. Спецодежда, защищающая туловище и конечности от омолообразных жидких продуктов и пыли, смена белья и рабочего платья после работы, ежедневный душ. При работе с песком и смолами смазывание кожи лица и шеи пастой из равных частей нивка, талька, глицерина и воды или пастой другого состава. При транспортировке пека для уменьшения запыления его поливают жидкими каменноугольными продуктами (маслами) или водой. Работы по перегрузке пека рекомендуется производить ночью.

Классификация нефтяных продуктов (нефтяных дистиллятов)

На пероральный прием углеводородов приходится около 5 % общего числа вызовов, поступающих в центры борьбы с отравлениями, США. Нефтяные дистилляты представляют собой углеводороды, экспозиция к которым распространена в наибольшей степени. В порядке убывающей частоты наиболее типичными веществами из числа углеводородов (включая нефтяные дистилляты), о которых сообщалось в центры борьбы с отравлениями, являются бензин (44 %), разбавители лаков (12 %), хвойное масло, например Pine Sol (6 %), политура для мебели, например Old English Furniture Polish (5 %), керосин (от 2 до 5 %), жидкость для зажигания угля (2 %).

Нефтяные дистилляты с низким поверхностным натяжением и вязкостью представляют серьезную опасность при вдыхании. Наиболее вязкие побочные продукты — это смеси углеводородов с более высокой молекулярной массой, которые обычно нетоксичны (например, смазочное масло, парафин, асфальт, деготь, петролатум).

а) Петролейный эфир. Этот продукт (бензин) состоит преимущественно из n-пентана и n-гексана (но в его состав не входят ни бензол, ни какие-либо истинные эфиры), которые выделяются при температурах кипения от 35 до 80 С.

б) Лигроин. Разнообразные смеси алифатических углеводородов от С5 до С13, выделяющиеся при температурах кипения от 30 до 238 °С; они могут относиться к любой фракции, более летучей, чем керосин. Иногда этот термин употребляют неправильно — как синоним петролейного эфира.

в) Растворитель каучука. Растворитель состоит главным образом из алифатических углеводородов от С5 до С9, перегоняемых при температурах от 38 до 149 С; этот продукт менее летуч, чем петролейный эфир.

г) Растворитель Стоддарда (Stoddard). Растворитель Стоддарда (уайт-спирит), представляющий собой высококипящую фракцию лигроина (от 152 до 219 °С), содержит прямо- и разветвленно-цепочечные углеводороды (С9 — С12), нафталин и высшие ароматические углеводороды.

д) Бензин — растворитель лаков и красок. Этот продукт (бензин — растворитель для изготовителей лаков и художников, уайт-спирит) состоит главным образом из алифатических углеводородов С7 — С10, очищаемых при температурах от 94 до 175 °С.

е) Бензин. Бензин — смесь алифатических углеводородов С5 — С12, получаемая "крекингом" тяжелых фракций в диапазоне температур кипения от 40 до 225 °С. В выпускаемых промышленностью видах топлива из Калифорнии и Техаса присутствуют заметные количества ароматических углеводородов (например, ксилола), особенно в топливе с высоким октановым числом. Для повышения октанового числа добавляют тетраэтилсвинец и спирты.

ж) Керосин. Керосин состоит главным образом из С10 — С16 алифатических углеводородов, выделяемых в интервале температур кипения между 175 и 325 °С. В этих продуктах выявляются небольшие количества ненасыщенных (например, ксилол) и насыщенных (нафталин) ароматических углеводородов.

з) Тяжелый керосин (минеральный заменитель тюленьего жира). Этот продукт, являющийся головной нефтяной фракцией, получаемой в интервале температур кипения от 200 до 370 °С, состоит преимущественно из насыщенных алифатических углеводородов с более высокой молекулярной массой, чем углеводороды бензина и керосина.

и) Дизельное топливо. Дизельное топливо обладает несколько меньшей летучестью и большей вязкостью, чем керосин. Оно представляет собой сложные смеси С9 и более высоких углеводородов.

к) Скипидар. Эта жидкость — растворитель экстракционного эфирного масла, выделяемый при перегонке сосновой смолы с водяным паром. Хотя технически скипидар не является нефтяным дистиллятом, в большей части обзорных статей скипидар объединяют с нефтяными дистиллятами, поскольку скипидар является ароматическим углеводородом со сходными свойствами, токсическими эффектами и способами применения.

Состав некоторых нефтяных продуктов

а) Крем для обуви. Хлорированные углеводороды, толуол.

б) Жидкий полировальный состав для мебели. Минеральный заменитель тюленьего жира (особенно политура красного цвета).

в) Растворители и разбавители. Петролейный эфир, растворитель Стоддарда (может содержать от 10 до 20 % ароматических углеводородов) и бензин — растворитель лаков и красок. Эти продукты содержат также различные концентрации токсичных ароматических углеводородов (бензол, толуол, ксилол) или галогенизированных углеводородов (четыреххлористый углерод, ацетат, метилцеллюлозу, трихлорэтилен, 1,1,1-трихлорэтан).

г) Более легкие жидкие фракции. Лигроин, керосин.

д) Бензин. Этот продукт является преимущественно топливом. Такие добавки, как органический свинец и крезилфосфаты, обычно не представляют большой опасности в случае проглатывания. Содержание бензола в американском бытовом бензине ниже (0,8—2,0 %), чем в некоторых иностранных марках (до 5 %).

е) Керосин. Применяется для обработки табака, для нагревания, охлаждения и в качестве топлива для реактивных двигателей.

ж) Скипидар. Растворитель для красок на масляной основе.

Редактор: Искандер Милевски. Дата обновления публикации: 18.3.2021

Информация на сайте подлежит консультации лечащим врачом и не заменяет очной консультации с ним.

См. подробнее в пользовательском соглашении.

Натуральная кожа – уникальный и универсальный материал для художника. Кожа – пластична, нежна, неповторима и послушна. Просто сам по себе кусок кожи уже оригинален и неповторим. Тем более неповторимо украшение из кожи. Даже когда мастер делает копию своей же работы из кожи, новое украшение получается уже другим.

Общая информация

Качество кожи зависит от многих факторов, и поэтому существуют различные классификации, по виду животного, по возрасту, по способу выделки и обработки кожи.

Самые распространенные виды кожи – это свиная, овчина и крупный рогатый скот: коровы, быки и буйволы.

Телячья кожа – самая распространенная и используемая в изготовлении аксессуаров (поясов, сумок и т.п.), верхней одежды и обуви. Она относится к категории «крупный рогатый скот». Основными особенностями этого вида кожи являются благородная фактура лицевой стороны, прочность и большие размеры шкур. Толщина данного вида составляет, как правило, 1,5-4 мм. Современные виды обработки кожи позволяют достичь большого разнообразия фактур и цветов. Путем тиснения и прокраски достигается имитация кожи крокодила, змеи, рыбы и др.

Из козьих шкур вырабатывают тонкую, мягкую кожу с мелким волнообразным рисунком мереи.

Шкурки овчины, как правило, небольшого размера и очень мягкие и нежные на ощупь. Благодаря этим свойствам овчину используют в производстве аксессуаров (декоративных ремней, сумок, перчаток и т.п.) и верхней одежды (куртки, жакеты и т.п.). Этот вид кожи достаточно дорог.

Свиная кожа – самый недорогой и непрактичный из всех видов кож. Она очень толстая и неподатливая, но зато крепкая, из неё получаются отличные подошвы для лёгкой обуви. Часто её разрезают на слои, из которых получаются изделия уже обычной жесткости. Эта кожа в основном используется как подкладочный материал в обуви и в кожгалантереи. Для одежды она не очень подходит именно своей непрактичностью, например, она плохо тянется, поэтому может лопнуть на шве.

Можно выделить три основных способа выделки кожи:

1. Сырая кожа, сырец или гольё. Это шкура, прошедшая процесс мездрения и золения. Сначала она мягкая и пластичная, но после высыхания твердеет. Это свойство используют для придания коже определенной формы, например, ею обтягивают бубны и барабаны, в древности из нее формовали щиты и другое вооружение, использовали для креплений и т.д.

2. Сыромятная кожа, сыромять. Сырую кожу дубят алюмокалиевыми квасцами. Это еще не полноценное дубление. Такую кожу используют в шорно-сидельном производстве, ортопедии и т.д. В древности использование было более широким, из сыромятной кожи изготавливали обувь, ремни, одежду и т.п.

3. Дубленая кожа. Сегодня это самый распространенный способ выделки. Дубление придает коже прочность, пластичность, долговечность. Дубление кожи бывает жировое и растительное, в наше время успешно заменяемые химическими аналогами: дубление хромовое, циркониевое, формальдегидное, таннидное и комбинации.

При хромовом дублении кожи обрабатывают растворами основных солей хрома. Хромовые кожи обладают мягкостью, эластичностью, достаточной тягучестью, высокой термоустойчивостью. Эти кожи очень упруги, поэтому плохо держат тиснение, быстро и сильно намокают и легко пропускают воду. Хромовые кожи могут быть красиво окрашены, но они не прокрашиваются насквозь и имеют срез серовато-голубого цвета.

Растительное дубление основано на применении дубящих веществ - таннидов, которые содержатся в древесине, коре и листьях дуба, ивы, лиственницы и др. У кож растительного дубления большая толщина, высокие плотность, водостойкость и пластичность. Эти кожи обладают низкой термостойкостью, их цвет на срезе красно-коричневый. Используют это дубление в комбинации с другими.

Циркониевое дубление (соединениями циркония) используется для получения белых кож, обладающих повышенной прочностью на разрыв, сжатие и истирание, устойчивостью к действию воды и пота.

Синтетические дубители - синтаны - придают коже эластичность, лучший внешний вид, осветляют окраску. Применяются в комбинации с другими видами дубителей.

Жировое дубление осуществляется с помощью непредельных жиров морских животных и рыбьего жира.

Алюминиевое дубление основано на дубящем действии солей алюминия. Этим методом получают лайку - белые, мягкие и тягучие кожи, которые обладают низкой устойчивостью к действию воды.

Классификация кожи по видам:

Чепрак – плотная, толстая износостойкая кожа. Чепрак – срединная часть (без полы и воротка) шкуры крупного рогатого скота, вырабатывается жировым дублением. Кожа поддается гравировке и формовке, при высыхании становится твердой.

Юфть (она же «русская кожа») – мягкая кожа растительного дубления, изготавливается из шкур крупного рогатого скота, лошадей, свиней. Юфть бывает разной толщины. Свойства юфти определяются видом сырья, его качеством и способом переработки в кожу. Юфть из шкур крупного рогатого скота называется яловочной, из конских и свиных шкур соответственно — конской и свиной.

На свойства юфти оказывает большое влияние дубление, которое производится:

а) растительными дубителями в комбинации с основными хромовыми солями; б) растительными дубителями в комбинации с основными хромовыми солями и синтетическими дубителями; в) растительными дубителями в комбинации с основными хромовыми солями, синтетическими дубителями и сульфитцеллюлозным экстрактом.

По толщине юфть делится на тонкую, среднюю и плотную. По размерам юфть принадлежит к наиболее крупным видам верхней кожи и подразделяется на три группы: мелкую, среднюю и крупную. Юфть отделывают с лицевой или с бахтармяной стороны.

Юфть из свиных кож в среднем менее прочна, чем юфть яловочная и конская. Поэтому нормы прочности для свиной юфти установлены менее жесткие, чем для юфти яловочной и конской. В российских стандартах можно встретить два типа юфти: обувная и сандальная.

Спилок – слой кожи, полученный в результате слоения кожи.

Наппа – тонкая полуанилиновая кожа, производится из шкур крупного рогатого скота.

Шевро – изготавливается с помощью хромового дубления из козьих шкур. Кожа мягкая, эластичная, плотная и прочная, поверхность кожи имеет мелкие морщинки, формирующие рисунок.

Шеврет – по внешнему виду похож на шевро, вырабатывается тем же методом, но из овечьих шкур. Шкура плотная и мягкая, но менее эластичная, чем шевро.

Шагрень изготавливается из мягкой шероховатой козлины или овчины.

Лайка – изготавливается хромовым и хромо-жировым дублением из шкур ягнят и козлят. Мягкая, эластичная, тонкая, гладкая кожа.

Замша – вырабатывается жировым дублением из оленьих, лосиных, козлиных шкур. Кожа мягкая, рыхлая, прочная с низким ворсом на лицевой поверхности.

Замша более “капризна” в уходе, чем кожа. Она труднее чистится, быстрее теряет первоначальный цвет, от влаги на ней могут образовываться трудноустранимые пятна и разводы. Также она может покрываться в некоторых местах беловатым налетом. Учитывая вышеперечисленные особенности, замша применяется преимущественно для изготовления более нарядной одежды и обуви, предназначенной «на выход» и подверженной не слишком частой эксплуатации.

Хорошо выделанная замша образует мягкие формы и линии. Ее поверхность выглядит благородно и богато.

Велюр – вырабатывается хромовым дублением из всех видов шкур. Внешняя поверхность кожи (т.е. низдра) шлифуется абразивным методом.

Напплак – кожа с лаковым покрытием.

Шора – плотная толстая кожа из шкур крупного рогатого скота, выработанная жировым дублением. Более пластична, чем чепрак.

Пергамент изготавливается из телячьей кожи. В древности его, натягивая в сыром виде на раму, высушивали и использовали для письма. Сейчас пергаментная кожи используется в переплеточных работах.

Применение кожи

Для украшений используют несколько видов кож. Для техники, в народе называемой «жаткой», представляющей собой жатую кожу, используют тонкие кожи и замши. Для украшений с гравировкой – юфть и чепрак.

Для перчаток обычно используют лайку и замшу.

Для сумок, кошельков больше всего подходят юфть и чепрак. Если используется другая кожа, то ее обычно укрепляют специальными плотными материалами.

Для поясов и ремней чаще всего используются юфть. Для жестких мужских ремней может использоваться чепрак.

А ниже представленны мои личные симпатии - любимые работы на ярмарке. Нет, страстно любимые работы.

Если кому интересно посмотреть магазины авторов этих работ, почти все они представлены в моей последней коллекции:

Количество популярных заблуждений о нефти огромно. Некоторые из них скорее забавные: например, мы называем ее «черным золотом», хотя это зачастую совсем не так, она может быть разных цветов. К примеру, нефть, в которой содержится мало металлов и серы, почти прозрачна, а на некоторых месторождениях добывают сырье зеленоватого или желтоватого цвета, есть даже красноватая разновидность.

Все образцы жидкости на фото выше — нефть, но далеко не вся она черная. И это лишь верхушка айсберга наших стереотипов об этом ресурсе / ©«Газпром нефть».

Можно долго рассуждать, что такое нефть в истории человечества – великое благо или проклятье. Однозначного ответа на этот вопрос точно нет, и эту дискуссию мы начинать не будем. Сегодня мы поговорим о самых популярных стереотипах о нефти и попробуем разобраться, почему в действительности все иначе, чем многие привыкли думать.

Данную статью можно прослушать в формате подкаста.

Стереотип № 1. Нефть скоро станет не нужна?

Последние 20 лет только и слышно, что нефть и нефтепродукты «совсем скоро» будут вытеснены новыми энергоносителями — от «зеленой» электроэнергии и биомассы до водорода. Сбываются ли эти прогнозы?

Пока потребление нефти как топлива все время растет. Не считая, конечно, 2020 год, когда люди практически перестали путешествовать. Но мы все-таки надеемся, что эта ситуация – временная.

В 1980-х объем потребления нефти составлял 60 миллионов баррелей в день, в 2004 году — 70 миллионов, а в 2019-м — уже более 80 миллионов. Это особенно интересно на фоне обещаний Римского клуба и ряда других организаций, сделанных еще в 1970-х годах, что нефть закончится «через 20-30 лет». С тех пор минуло полвека, и все это время добыча продолжала расти. Пока никто не может уверенно сказать, когда она достигнет пика.

Если брать объем потребляемой в мире первичной энергии, то нефть, как ни странно, все это время остается на первом месте. Первичной энергией называют ту, что не подвергалась преобразованию человеком: например, тепло, полученное при сгорании топлива. Вторичной — преобразованную из первичной, как, скажем, электроэнергия.

Пусть в выработке последней нефть играет все меньшую роль, то в общем энергобалансе Земли именно нефтепродукты занимают первую строчку. На их долю приходится более 32% мирового потребления первичной энергии. Причина в том, что огромную долю потребляют различные виды транспорта — в сумме даже больше, чем электрогенерация. Именно для транспорта превзойти нефть как энергоноситель крайне сложно. И вот почему.

В одном литре углеводородного топлива содержится в четыре раза больше энергии, чем в одном литре жидкого водорода, и в десятки раз больше, чем в одном литре литиевой батареи. Водород к тому же в разы дороже, это делает его перспективы неочевидными. Электроэнергия из аккумулятора в пересчете на километр пробега дешевле «бензиновой» или «дизельной», но пока это позволяет использовать электромобили только в качестве автотранспорта. Для самолетов, как мы уже писали, переход на аккумуляторы невозможен (они весили бы больше самой конструкции), а для морских судов — крайне затруднителен. Поэтому как минимум в авиации и морском транспорте такая замена в ближайшие десятки лет маловероятна.

Именно поэтому самая прогрессивная ракета современности, частично многоразовая Falcon 9, летает на керосине, а не на водороде: нужный для водорода объем топливных баков сделал бы ее корпус слишком большим, а значит, более тяжелым. Для ракет сегодняшних размеров — выводящих в космос не более 60 тонн грузов — пока основным видом горючего остается именно керосин.

Вывод: уход от нефти в качестве энергоносителя выглядит не так просто, как об этом часто говорят. Если для ряда отраслей он и реален, то это пока слабо сказывается на потреблении нефти, пока она остается важнейшим топливом.

Стереотип № 2. Всего лишь топливо?

Еще одна распространенная история: нефть используется главным образом как топливо, а после вытеснения другими источниками станет не нужна.

Однако анализ показывает, что продукты нефтепереработки позволяют создавать предметы, без которых представить современную цивилизацию просто невозможно.

К примеру, главный вид сухопутного транспорта — автомобили и тракторы, — требуют трех миллиардов шин в год, причем их стоимость превышает четверть триллиона долларов ежегодно. Две трети каучука в них делают именно из нефти, и ни по цене, ни по ряду иных параметров натуральный каучук не может их вытеснить. В среднем на производство одной шины уходят продукты переработки 26 литров сырой нефти: то есть только эта индустрия потребляет десятки миллионов тонн черного золота. Никаких перспектив отказа от этого огромного массива нет.

Но автомобили нуждаются не только в том, на чем ездить, но и в дорогах, по которым они движутся. Планета потребляет более ста миллионов тонн асфальта в год — и 85 % его идет именно на дорожное покрытие. Еще 15 % — на крыши для жилых домов (покрытие из асфальтовой черепицы популярно в США) и некоторые другие элементы в строительстве. Отказываться от них в обозримом будущем не планируют.

Пластики — еще более крупная сфера применения производных нефти. В современном мире их делают почти 50 килограммов на человека в год — примерно 360 миллионов тонн. Но в Европе эти цифры в 2,5 раза больше. По прогнозам, к 2037 году пластиков на планете произведут более 0,7 миллиарда тонн, к середине века — миллиард. И речь не про упаковку. Если оглянуться вокруг, мы увидим, что практически все сделано из пластика.

Для получения пластика из продуктов переработки нефти молекулярные цепочки углеводородов, как правило, надо существенно удлинить. В итоге, чтобы получить один килограмм нового материала, придется потратить два килограмма нефти. Иными словами, ожидается, что к концу 2030-х только производство пластиков будет поглощать 1,4 миллиарда тонн сырой нефти, или 38 миллионов баррелей нефти, в сутки.

Это огромная цифра, равная примерно половине объема современного потребления. Скорее всего, выпадающий спрос на нефть как топливо будут замещать потреблением нефти как сырья для пластиков. Причем экологически неоднозначная пластиковая упаковка (30% потребления пластиков) может сдать свои позиции. А вот трубы, синтетические ткани и другие изделия, служащие дольше аналогов или заменяющие мех и шерсть, напротив, станут популярнее.

Вывод? Если сегодня на изготовление пластиков и другие промышленные нужды (смазки и тому подобное) уходит четверть всей нефти, то к середине века, по некоторым оценкам, на эти цели могут тратить и три четверти от сегодняшнего уровня добычи — и даже больше.

Стереотип № 3. Нефть под землей содержится в больших резервуарах

Нефть под землей свободно течет, как вода, думают многие из нас. На самом деле она находится в микропорах и тонких трещинах различных твердых пород. Зачастую они настолько плотные, что в руке будут ощущаться как мрамор.

За последние 50-70 лет качество нефтяных запасов значительно ухудшилось. Например, для добычи нефти очень важна проницаемость пластов, то есть способность породы пропускать через себя жидкости и газы. Чем она выше, тем легче добывать нефть. Проницаемость измеряют в единицах «дарси», или «миллидарси» (мД). Для сравнения: типичное месторождение Поволжья в 1950-х годах имело проницаемость

Пример еще более сложных запасов – баженовская свита. Наверняка все слышали про сланцевую нефть. Российская баженовская свита – ее своеобразный аналог с точки зрения сложности разработки. Эти запасы относятся к категории так называемых нетрадиционных. Это когда всем известно, где они находятся, но как их достать, чтобы это было экономически рентабельно, пока не решено.

Баженовская свита состоит из битумозных карбонатных глинистых и кремнистых пород. Это сверхплотный камень, а не то, что мы обычно представляем, когда слышим словосочетание «нефтяной пласт». В зависимости от условий и места залегания проницаемость пород бажена может составлять 0,01 мД. Получается, что современные запасы минимум в тысячу раз плотнее, чем в прошлом веке, а бажен – еще в 100 раз плотнее, чем самые плотные современные разрабатываемые пласты.

Зачем же добывать нефть из таких «упрямых» пород? С одной стороны, «легкая» нефть подходит к концу, а с другой – баженовская свита содержит гигантские запасы сырья, ее геологические ресурсы оцениваются от 18 до 60 миллиардов тонн. Для сравнения: ежегодно в России добывают порядка 550 миллионов тонн.

«Газпром нефть» несколько лет назад начала искать способы разработки бажена. За это время себестоимость добычи удалось сократить с 30 до 16 тысяч рублей за тонну. Пока это экспериментальные проекты, а рентабельный уровень добычи в 8,5 тысяч рублей за тонну планируется достичь уже в 2021 году. После этого можно будет начинать разработку бажена в промышленных объемах. С помощью каких технологий это станет возможным, а также узнать, какую прибыль нефтяным компаниям приносят инновации, можно в интервью директора по технологическому развитию «Газпром нефти» Алексея Вашкевича.

Кроме баженовский свиты в России много и других сложных для разработки пород с колоссальными ресурсами: ачимовская толща (34,4 миллиардов тонн), доманиковые залежи (3-6 миллиардов тонн), палеозойский фундамент (26 млрд. тонн). Все они были обнаружены достаточно давно, так почему тот же Римский клуб говорил про то, что нефть скоро кончится, несмотря на такие гигантские разведанные объемы углеводородов?

Дело в том, что в то время многие геологические резервы считались недоступными для рентабельной разработки. И периодически звучали прогнозы, что нефть скоро закончится. И действительно, запасы того времени подходят к концу, но развитие технологий позволяет приступать к разработке новых, более сложных.

Стереотип № 4. Проще пареной нефти

Традиционно считается, что добыча нефти — простое занятие. На самом деле, как мы увидели в предыдущем стереотипе, это не так. И сокращение проницаемости пород в тысячу раз – не единственная сложность. Меняется и сама форма разрабатываемых пластов. Если раньше они были широкие и однородные, то сейчас – тонкие и разрозненные. С учетом масштаба бурение сегодня больше напоминает операцию на сосудах – нужно очень точно провести скважину по тонкому нефтяному пласту, не выходя за его пределы. Эволюция конструкций скважин показывает, как менялась работа нефтяников.

Еще в XIX веке на Кубани нефть добывали в специальных нефтяных колодцах. Из них нефть черпали ковшами, ведрами и бадьями. Но уже в 1866 году в России появились технологии, позволившие машинным методом пробурить скважину глубиной 37,6 метра, которая дала первый в истории страны нефтяной фонтан.

Дальше нефтяная отрасль развивалась очень быстро: появился метод ударного бурения, новые способы укрепления стенок скважин, надежные сварные трубы. Все это значительно сказалось на росте объемов нефтедобычи, ее эффективности и безопасности.

В начале XX века стали применяться технологии вращательного бурения, которые, в совокупности с другими усовершенствованиями, позволили строить вертикальные скважины, похожие на современные. Строить их относительно легко – буровому оборудованию помогает продвигаться вниз сила тяжести, а укреплять стенки скважины не составляет труда. А уже в середине 20 века у нефтяников были все необходимые технологии для разработки гигантских месторождений Западной Сибири.

Вертикальные скважины разрабатывали однородные пласты толщиной до 100 метров, которые залегали на относительно небольшой глубине. Нефть буквально сама выходила на поверхность под давлением в пласте.

За последние 50 лет кардинально изменилась не только проницаемость нефтяных пород, но и их толщина, которая сократилась больше чем в 10 раз. Сегодня нефтяникам приходится работать с пластами толщиной и в 2-3 метра.

Для таких тонких и разрозненных запасов вертикальные скважины не подходят – у них будет слишком маленькая площадь контакта с пластом, а значит, они будут давать очень мало нефти и не окупят затраты на их строительство.

Поэтому сегодня для добычи нефти используют высокотехнологичные горизонтальные скважины. Благодаря специальному оборудованию стволы таких скважин постепенно набирают угол наклона и в итоге могут изогнуться на 90° по отношению к своей вертикальной части.

Бурить горизонтальные скважины очень сложно. Нужно вслепую, ориентируясь только на расчеты и показания приборов, на глубине в 2-3 километра попасть в нефтяной пласт шириной всего несколько метров. Более того, затем надо с ювелирной точностью пробурить уже в горизонтальной плоскости сотни метров в этом пласте, повторяя его траекторию и не выходя за его пределы. Только в этом случае добыча такой скважины будет приносить прибыль.

В наши дни горизонтальные скважины и их разновидности – норма. Например, около 80% всех скважин, которые ежегодно бурит «Газпром нефть» на своих активах, относятся к этой категории.

Хотите узнать, как выглядит скважина под землей? Увидеть это можно в специальном видео.

Какие еще технологии сегодня применяют нефтяники? Как они создают управляемую трещину на глубине 3 километра? Смотрите об этом видео!

Стереотип № 5. В нефтянке нужны только буровики и геологи

С четвертым стереотипом связан еще один: мол, в нефтянке работают одни геологи и буровики. Это не так.

Теперь разведка и добыча жидких углеводородов часто требуют построения «цифрового двойника» месторождения — задача, для решения которой широко применяют и машинное обучение, и работу с огромными объемами данных. Цифровые технологии позволяют сегодня нефтяникам моделировать многие подземные операции на специальных симуляторах, которые помогают подбирать оптимальные параметры для реальной работы на месторождениях.

Математики, физики, химики, программисты, инженеры, строители и представители еще десятков профессий сегодня работают над тем, чтобы добыча нефти оставалась стабильной, рентабельной и эффективной.

Думаете, что могли бы стать нефтяником? Тогда пройдите тест на профориентацию «Газпром нефти», который может вам подсказать, в каком направлении вы могли бы построить карьеру в этой отрасли. Но авторы подчеркивают, что в тесте выбор профессий для гуманитариев ограничен, поскольку распределение идет только по специальностям, применяемым в нефтегазовой отрасли. Так что если вы режиссер кино, то достойной альтернативы в нефтянке может не найтись. Тест создавался для студентов, но пройти его может каждый – профессии и рекомендации совершенно реальные!

Подведем итоги. Нефть часто ассоциируют с неперспективными направлениями промышленности или профессиями. На самом деле это не так. Да, качество запасов за последние десятки лет значительно изменилось, но новые технологии помогают нефтяникам находить «ключи» для рентабельной разработки месторождений, которые еще 10-15 лет назад казались непригодными для добычи. И их усилия стоят того, ведь сегодня нефть – это не только топливо, но и сотни других предметов и материалов, которыми мы пользуемся каждый день. Сейчас нефтяники – это представители десятков специальностей, которые помогают добывать «нечерное золото».

Больше интересных фактов о том, как сегодня добывают нефть, можно узнать из этого видео.

Читайте также: